Ok google как сделать садовый измельчитель. Как сделать садовый измельчитель веток своими руками

Устройство для измельчения веток является одним из необходимых инструментов садовника. Ведь каждому, кто ухаживает за территорией, приходится регулярно обрезать деревья, в результате чего появляются отходы. Сжечь такой мусор в печи без предварительного дробления топором проблематично, а разводить огромный костёр на огороде тоже нецелесообразно. Выходом может стать электрический садовый измельчитель веток. После измельчения ветки превращаются в твердое топливо или компост.

В настоящее время измельчители древесины называются по-разному: щепорезка, веткоизмельчитель, шредер, щеподробилка, деревоизмельчитель, сучкодробилка, прибор для переработки пластика, бумаги и опилок и т. д. Устройство состоит из следующих узлов:

Что касается самодельных измельчителей, то они отличаются лишь устройством режущего механизма, а остальные детали в них могут иметь разные размеры. Если вы планируете сделать веткоизмельчитель своими руками, чертежи и схемы станут первым, что вам понадобится. Их можно найти в интернете. Вот наиболее популярные решения:

Чтобы улучшить производительность измельчителя, часто устанавливают маховик, который насаживается на свободный конец вала. В дисковых моделях эту деталь заменяет тяжелый металлический круг с ножами.

Дереводробилка - весьма удобный инвентарь. Однако позволить себе подобную покупку может не каждый, поэтому большинство садоводов отдаёт предпочтение самодельным решениям. Но можно ли создать устройство, не имея соответствующих слесарно-сварочных навыков и инструментов? К сожалению, нет. Даже простой веткоизмельчитель на основе дисковых пил создаётся при соблюдении строгой инструкции. К тому же за созданием валов и корпусов для подшипников нужно обращаться к профессиональным мастерам. Весь процесс можно условно разделить на такие этапы:

При создании следует руководствоваться следующими правилами:

- Если приоритет ставится на получение мелкой древесной стружки при минимальных затратах ресурсов, отдавайте предпочтение моделям из дисковых пил.

- Если вы собираетесь измельчать ветви малого диаметра на более крупную фракцию, идеальным решением станет режущий механизм, такой, как фуганок.

- При желании рубить ветви в больших количествах, обустраивайте дисковые дробилки.

Кстати, мелкая стружка и щепа часто используются для получения компоста и мульчи. К тому же на её основе создают топливные брикеты, которые затем используются для отопления частных домов.

Кстати, мелкая стружка и щепа часто используются для получения компоста и мульчи. К тому же на её основе создают топливные брикеты, которые затем используются для отопления частных домов.

Если вы определились с выбором щепорезки , начинайте заготавливать детали, материалы и оборудование. Однако до этого нужно выполнить несколько ключевых задач.

Выбор двигателя и определение ременной передачи

Такой показатель, как мощность привода, указывает на толщину веток, которую может переработать самодельный аппарат:

Однако количество оборотов электродвигателя практически не играет роли, т. к. необходимая скорость вращения режущих элементов обеспечивается клиноременной передачей.

Однако количество оборотов электродвигателя практически не играет роли, т. к. необходимая скорость вращения режущих элементов обеспечивается клиноременной передачей.

Чтобы шредер для древесины справлялся со своими обязанностями на ура, ножевой вал должен работать на скорости не больше 1500 оборотов в минуту. Достичь таких показателей можно с помощью выбора подходящего диаметра ведущего и ведомого шкива. Решающее значение отыгрывает не скорость оборота ножей, а получаемый крутящий момент или усилие. Также нет смысла уделять особое внимание расстоянию между шкивами и длине ремня, за исключением слишком длинных ремней, которые существенно снижают показатели КПД передачи.

В качестве примера можно выбрать следующий расчет: берём электрический двигатель на 2800 оборотов в минуту, который будет установлен на дробилку. Идеальным решением станет снижение оборотов на валу вдвое, до 1400 об/минуту. В таком случае диаметры шкивов будут отличаться в два раза. Например, размер ведущего шкива составляет 100 миллиметров, а диаметр ведомого достигает 200 мм.

Заказывая шкивы для клиноременной передачи в токарной мастерской, учтите: лучше отдавать предпочтение шкивам на 3 или 4 ручья, чтобы после можно было менять обороты на рабочем валу с помощью перестановки ремня. В таком случае удастся подстраивать измельчитель под разные условия работы, например, для обработки стеблей кукурузы, подсолнечника или травы.

Подготовка материалов

Чтобы собрать раму измельчителя, применяют такие виды металлопроката:

Силовую установку фиксируют на стальной лист толщиной 10 миллиметров (размеры определяются расстоянием между монтажными отверстиями). В качестве устройства для натяжения ремня используют следующие варианты:

- Отверстия в плите для крепежа мотора делают продолговатыми, что позволяет отодвигать его и фиксировать болтами

- Плиту устанавливают одним концом на шарнире, в результате чего ремень подтягивают посредством веса электродвигателя. На другой стороне её фиксируют с помощью гаек на шпильках.

Для создания простейшей конструкции

шредера требуется приобрести 20−25 дисковых пил с твердосплавными наконечниками и аналогичное количество проставочных шайб диаметром 20 миллиметров. В результате создаётся рабочая часть шириной около 80 миллиметров, которую можно увеличить посредством добавления пил.

Для создания простейшей конструкции

шредера требуется приобрести 20−25 дисковых пил с твердосплавными наконечниками и аналогичное количество проставочных шайб диаметром 20 миллиметров. В результате создаётся рабочая часть шириной около 80 миллиметров, которую можно увеличить посредством добавления пил.

Толщина зубьев дисковой пилы больше, чем стальное основание, поэтому фиксировать инструменты вплотную друг к другу запрещено. Чтобы компенсировать ширину зубьев принято использовать шайбы, которые ставят между пилами.

Вал, приводимый в движение ремнем, вытачивают на токарном станке из стального стержня. Однако перед изготовлением детали следует изготовить 2 подшипника, под чей посадочный размер будет протачиваться вал.

Кроме этого, следует обустроить корпуса для подшипников с крепежными фланцами. Нередко их покупают в готовом виде на вторичном рынке или в специализированных магазинах.

Неплохой альтернативой могут стать подшипники задних полуосей диаметром 25 мм - от классических Жигулей. В таком случае роль вала будет выполнять готовая шпилька с гайками.

Для фиксации дисковых пил на валу нарезают резьбу .

Особенности изготовления рамы

Независимо от типа выбранного дробильного оборудования, его необходимо оснастить ключевым элементом - станиной, где вскоре будет установлен привод и рубильный механизм. Устройство принято варить из уголков или труб, соблюдая следующее пошаговое руководство.

Не забудьте продумать, куда вы установите электрический двигатель. Для самодельных дробилок лучшим решением может стать вариант установки мотора в створе рамы, чтобы он не выпирал за её габариты. Аналогичное правило применяется и в других типах дробилок.

Сборка измельчителя

Чтобы собрать дробилку древесины из пакета дисковых пил, следуйте инструкции:

Непосредственно перед сборкой смажьте сепараторы подшипников. Устанавливайте пилы таким образом, чтобы профили зубьев не совпадали.

Непосредственно перед сборкой смажьте сепараторы подшипников. Устанавливайте пилы таким образом, чтобы профили зубьев не совпадали.

Для фиксации контрножа лучше применять не сварку, а болты, продевая их через отверстия овальной формы.

Не знаете, что делать с ненужными ветками после обрезки фруктовых деревьев в саду? Чтобы решить эту проблему, можно собрать садовый измельчитель веток своими руками. Я подробно опишу технологию изготовления таких устройств и расскажу, как можно использовать измельченные отходы древесины.

Для чего нужен измельчитель веток

Садовый измельчитель (шредер) - это механическое устройство с электрическим или бензиновым приводом, которое предназначено для переработки ботвы растений, веток кустарников и деревьев, опавших листьев и прочих отходов садоводства.

- На выходе из такого устройства получается мелко нарубленная биоразлагаемая масса;

- Она занимает небольшой объем, поэтому ее легко хранить или утилизировать вместе с бытовыми отходами.

В то же время я не советую выбрасывать измельченную древесину, потому что ее можно применить с пользой в домашнем хозяйстве, например:

- Топливо. Крупно нарубленные толстые ветки деревьев нужно хорошо просушить на солнце, а затем использовать в качестве топлива для домашней печи или твердотопливного отопительного котла;

- Утеплитель. Очень мелко нарубленные щепки от сухих веток надо смешать с жидким глиняным раствором в пропорции 2:1. Такую смесь можно использовать для утепления потолочного перекрытия над , сараем или летней кухней;

- Органические удобрения. Из рубленой влажной ботвы от сочных зеленых растений можно своими руками сделать хорошее натуральное удобрение:

- Ее нужно засыпать в компостный ящик, обильно полить водой и накрыть полиэтиленовой пленкой;

- Каждые 2-3 дня преющую массу надо увлажнять водой и переворачивать для доступа свежего воздуха;

- Через несколько недель она полностью перепреет, и вы получите качественное компостное удобрение.

- Мульчирующая засыпка. Рубленные тонкие ветки и грубую ботву растений можно использовать как мульчирующую добавку к грунту:

- Землю между грядками и вокруг стволов деревьев надо вспушить и полить водой;

- Сверху засыпать измельченными мелкими ветками и сухими остатками ботвы;

- Такая засыпка защищает грунт от испарения влаги и образования твердой сухой корки, а также препятствует прорастанию сорняков.

Я не советую использовать для мульчирования измельченную траву и сорные растения. В них могут оказаться зрелые семена, которые в земле прорастут и дадут новые всходы сорняков.

Разновидности садовых измельчителей

Чтобы сделать веткоизмельчитель своими руками, нужно для начала определиться с его моделью. Они бывают нескольких типов. Ниже я расскажу, чем они отличаются, и какие у них есть слабые и сильные стороны.

Силовая установка

По типу силового агрегата он может быть бензиновый или электрический:

- Бензиновый шредер приводится в действие от компактного бензинового двигателя мощностью 4-8 лошадиных сил. Он устанавливается на общей раме, а для передачи крутящего момента применяется цепной, ременной или карданный привод.

Преимущества:

- Возможность автономной работы позволяет использовать бензиновый агрегат там, где нет постоянного подключения к электричеству, например, в саду, в поле, в лесу на заготовке дров, и пр.;

- Бензиновые двигатели развивают больший крутящий момент, чем электрические. Благодаря этому качеству, при одинаковой мощности они способны перемалывать более толстые ветки.

Недостатки:

- Крупные габаритные размеры и значительный вес;

- Необходимость принудительного водяного или воздушного охлаждения;

- Большой удельный расход бензина и высокий уровень шума;

- Необходимость планового технического обслуживания, постоянной заправки топлива и периодической замены масла.

- Электрический измельчитель работает от однофазного электродвигателя мощностью 1,2-7,5 кВт. Крутящий момент от вала двигателя передается через ременную или зубчатую передачу. Мощность двигателя выбирается в зависимости от поставленных задач:

- Мощности 1-2 кВт достаточно для переработки травы и листьев, ботвы огородных растений и мелких веток деревьев;

- При мощности двигателя 3-4 кВт он сможет перемалывать весь садовый мусор и ветки диаметром до 40 мм;

- Двигатель мощностью 6-8 кВт способен справиться с любым мусором и ветками толщиной до 120-150 мм.

Преимущества:

- Компактные размеры и небольшой вес;

- Доступность и невысокая стоимость. Вы можете использовать любой подходящий по мощности электродвигатель от списанного промышленного оборудования;

- Возможность подобрать мощность силового агрегата под конкретные задачи;

- Электродвигатели оборудованы встроенным вентилятором, поэтому не требуют дополнительного охлаждения;

Недостатки:

- Необходимость подключения к электросети. По этой причине такие устройства невозможно использовать в лесу или в отдаленном саду;

- Для подключения мощного электродвигателя (более 2 кВт) нельзя использовать обычный удлинитель, поэтому к нему придется подводить отдельный силовой кабель большого сечения;

На мой взгляд, электрические двигатели проще в обслуживании и дешевле в эксплуатации. Если вы планируете использовать измельчитель травы или веток в пределах своего участка, то я советую оборудовать его электрическим приводом.

Режущий механизм

Чаще всего самодельный садовый измельчитель оборудуют ножевым режущим механизмом. Он бывает трех типов:

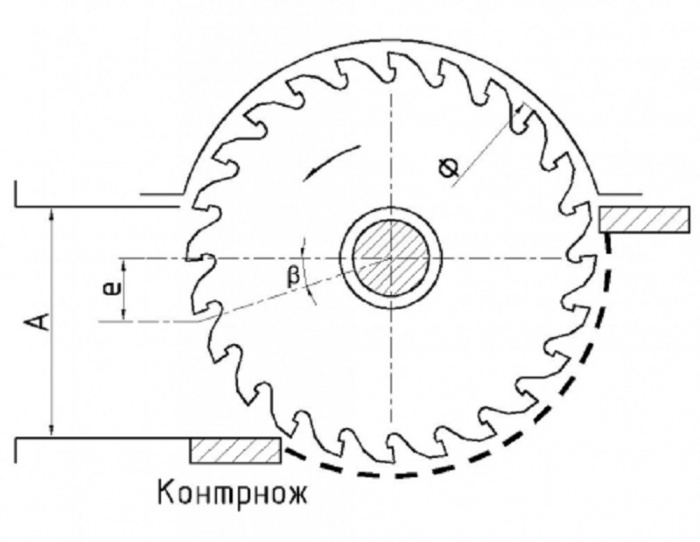

- Фрезерный ножевой механизм. Такое устройство состоит из наборного пакета дисковых фрез, которые насажены на общий вращающийся вал:

- Сбоку от дисковых фрез на раме станка жестко закреплен контр нож;

- При подаче веток в приемный бункер, они приживаются к режущей кромке контр ножа, и разрезаются на мелкие щепки множеством зубьев на дисковых фрезах;

Преимущества:

- Древесная масса имеет однородную мелко нарубленную структуру, поэтому занимает небольшой объем и хорошо подходит для мульчирования грунта;

- Такой механизм легко сделать своими руками даже без специального оборудования и станков;

- Для работы устройства можно использовать двигатель небольшой мощности (до 2 кВт);

Недостатки:

- Не очень высокая производительность;

- Высокий уровень шума;

- Дисковый ножевой механизм представляет собой вращающийся металлический диск, на котором радиально расположены несколько ножевых лезвий:

- Со всех сторон диск закрыт кожухом, в котором прорезаны два окна;

- Ветки подаются через переднее окно и перерубаются вращающимся диском с лезвиями;

- Через боковое нижнее окно разрубленные остатки древесины выпадают в приемную емкость.

Преимущества:

- Невысокий уровень шума и хорошая производительность;

- Фактура и размеры отходов регулируются частотой вращения диска и скоростью подачи веток;

- Такой измельчитель веток садовый позволяет получать обрубки различной длины (от 20 до 200 мм), поэтому хорошо подходит для заготовки дров;

- Возможность использовать привод от вала отбора мощности мини трактора или мотоблока;

Недостатки:

- Большие габаритные размеры и громоздкая тяжелая конструкция;

- Для нормальной безопасной работы ножи нужно периодически затачивать;

- Для работы требуется мощный электрический или бензиновый двигатель.

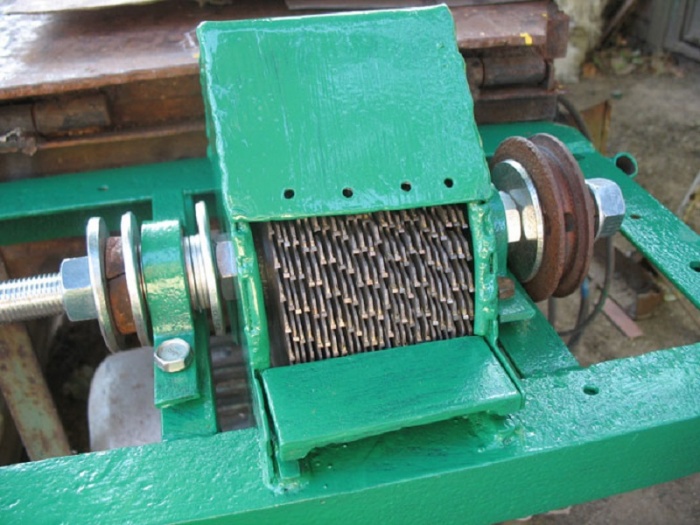

- Двух вальный ножевой механизм состоит из двух параллельных стальных валов, установленных в подшипниках качения на общей станине:

- На каждом валу по касательной расположены четыре ножа с угловым смещением 90°;

- Оба вала кинетически связаны между собой зубчатой или цепной передачей;

- Расположение и вращение валов рассчитано таким образом, что их лезвия пересекаются в одной плоскости, но не цепляются друг за друга;

- При подаче ветки сами затягиваются между валами, а встречно вращающиеся лезвия перемалывают их на мелкие щепки.

Преимущества:

- Высокая производительность и неприхотливость в работе;

- Такой механизм может справиться с любым садовым мусором: от травы и листьев до корней, коры и сухих толстых веток;

- Устройство будет работать даже с тупыми ножами;

Недостатки:

- Для изготовления требуются токарные работы и точные инженерные расчеты;

- Приводной двигатель должен обладать достаточной мощностью (не менее 3 кВт);

- Массивная станина с валами имеет большой вес.

Изготовление садового измельчителя

Подготовка инструментов и материалов

Несмотря на разную конструкцию и принцип работы, для изготовления всех типов режущих механизмов понадобится примерно одинаковый набор инструментов и материалов.

Инструменты:

| Иллюстрация | Список инструментов |

|

Слесарные инструменты:

|

|

Электроинструмент:

|

|

Станочное оборудование:

|

Материалы:

| Иллюстрация | Список материалов |

|

Электрооборудование:

|

|

Черный металлопрокат:

|

|

Крепеж и вспомогательные материалы:

|

Вариант 1: двух вальный режущий механизм

Садовый электрический измельчитель с двух вальным ножевым механизмом считается самым сложным, потому что для его изготовления требуются токарные и фрезерные работы по металлу:

| Иллюстрация | Описание работ |

|

Кинетическая схема режущего механизма:

|

|

Ножевые валы:

|

|

Зубчатая передача:

|

|

Ножевые лезвия:

|

|

Приводной вал:

|

|

Станина:

|

|

Установка валов:

|

|

Сборка станка:

|

Частоту оборотов и мощность режущего механизма можно регулировать изменением соотношения диаметров приводных шкивов. С увеличением диаметра ведущего шкива на двигателе, увеличивается скорость вращения ножевых валов, но уменьшается мощность, и наоборот.

Вариант 2: режущий механизм с дисковыми фрезами

Дисковый механизм можно собрать из готовых комплектующих. Он имеет простую конструкцию, поэтому такой измельчитель своими руками несложно изготовить в домашней мастерской:

| Иллюстрация | Описание работ |

|

Пакет дисковых пил:

|

|

Рамная конструкция:

|

|

Сборка дискового измельчителя:

|

Вариант 3: ножевой режущий механизм

Чтобы сделать садовый измельчитель с дисковыми ножами, можно обойтись вообще без токарных работ. Если повезет, то все комплектующие вы сможете найти в металлоломе или на тракторной бригаде:

| Иллюстрация | Описание работ |

|

Инструкция по изготовлению:

|

|

Дисковый нож:

|

|

Монтаж и подготовка к работе:

|

Экология потребления.Усадьба:После весенней обрезки деревьев большинство садоводов сталкиваются с проблемой утилизации старых веток. Тут вам на помощь может прийти садовый измельчитель – устройство, которое превратит исходный материал в щепки или муку.

После весенней обрезки деревьев большинство садоводов сталкиваются с проблемой утилизации старых веток. Если вы экономный хозяин, привыкший все отходы пускать в дело, то скорее всего отправляете все ветки в компостную кучу. Там все это добро гниет и года через 3-4 вы гарантированно получите прекрасное органическое удобрение - компост. Все это, конечно, замечательно, но слишком долго. Если же вы предварительно измельчите ветки и листья на них, то компост у вас созреет за сезон, а то и за пару месяцев. И тут вам на помощь может прийти садовый измельчитель – устройство, которое превратит исходный материал в щепки или муку. Аппараты, существующие в продаже, не дешевы, поэтому мы предлагаем вам ознакомиться с инструкцией, позволяющей сделать садовый измельчитель своими руками.

Материалы, которые нам понадобятся

Мы не будем убеждать вас, что самодельный измельчитель будет совершенно бесплатен. Естественно, на его изготовление пойдут некоторые детали, которые будут стоить денег. Однако, в среднем, самодельный агрегат обойдется вам в 2 раза дешевле, чем готовый измельчитель раскрученного бренда. Судите сами, для измельчителя вам понадобятся:

- Дисковые пилы – 15-25 штук

- Мотор – бензиновый или электрический

- Шпилька (штанга) М20, к ней шайбы и гайки

- Шкив (например, от генератора ВАЗ) и плотный ремень

- Подшипники

- Металлические трубы для рамы

- Листовой металл для бункера

- Шайбы из пластика 14-24 штуки

Устройство садового измельчителя – определим важнейшие детали агрегата

Дробление материала в садовом измельчителе осуществляется при помощи ножей. В готовых моделях нож чаще всего представляет собой металлический диск с 2-3 режущими поверхностями. Большой объем работы быстро приводит зубья в негодность и их приходится периодически подтачивать – согласитесь, это не слишком удобно, кроме того, отнимает у вас время. Если вы решили сделать измельчитель садовый своими руками, то можете не повторять эти конструкционные недостатки, а собрать надежный, высокопроизводительный и, главное, долговечный нож.

Мы предлагаем использовать для этого дисковые пилы с твердосплавными насадками. Понадобится не один диск, а несколько, чтобы набрать из них систему – пакет. В готовых садовых измельчителях нож, как правило, имеет толщину 3 см, мы же можем набрать пакет любой толщины – все будет зависеть от количества приобретенных пил. В среднем, для качественного ножа толщиной 6-10см понадобится 15-25 штук. Каждый диск имеет множество зубьев, изначально предназначенных для того, чтобы пилить твердую древесину. Поэтому травяные стебли, листья и ветки для них будут все равно, что семечки. В крайнем случае, если зубья на пиле затупятся, ничто не помешает вам пойти в ближайший магазин инструментов и приобрести ей замену.

Дисковые пилы можно с успехом использовать в качестве ножей для измельчителя

Однако, нож – это еще не все. Для того, чтобы привести его в движение нам понадобится двигатель. Для быстрого измельчения веток в небольших объемах проще использовать электродвигатель. Его использование может показаться несколько неудобным из-за кабеля и необходимости подключаться к розетке, зато работает он практически бесшумно и не выделяет выхлопные газы. Мотоблок обладает большей мощностью, поэтому идеально подойдет для тех случаев, когда требуется дробить грубый материал часто и долго.

Пошаговая инструкция и нюансы работ

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа - это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали

Преимущества самодельного варианта

В отличие от заводских моделей, самодельный измельчитель не требует излишне бережного отношения. Он станет универсальным помощником в хозяйстве и поможет не только измельчать ветки и другой бытовой мусор, но и дробить плоды (яблоки, груши, сливы), причем вместе с косточками. Это очень удобно при необходимости приготовить джем, пюре или домашнее вино, когда плоды измельчаются до пастообразного состояния.

Садовый измельчитель в действии

Дисковые пилы, образующие нож агрегата, способны перерабатывать довольно большие куски древесины. Конечно, речь не идет о бревнах, но ветки диаметром 10см будут ему вполне «по зубам». Этим самодельный измельчитель выгодно отличается от заводского изделия, корпус которого просто не пропустит крупные части материала. Соответственно, вы значительно сэкономите свое время, ведь вам не придется сортировать ветки по размерам и думать, куда девать слишком крупные фрагменты. Также не нужно будет следить за влажностью материала, в то время как купленный измельчитель требует регулировки степени сырости исходного сырья. Дело в том, что у большинства современных готовых измельчителей, электродвигатель расположен внизу конструкции, поэтому при переработке мокрых стеблей влага неминуемо попадет в двигатель, а это приведет к поломке. В самодельном изделии вы вольны сами решать, где установить двигатель, в описанном выше варианте он расположен горизонтально, на одном уровне с ножами.

Стоит обратить внимание также на экономию средств при использовании самодельного измельчителя. Во-первых, изготовление изначально будет дешевле, чем покупка заводского устройства, а во-вторых, «самоделка» не будет нуждаться в приобретении дорогих деталей при поломке – все ее элементы не отличаются дороговизной.

Самодельный садовый измельчитель способен раздробить даже крупные ветки, превратив их в щепки

Кроме того, самодельный садовый измельчитель отличается высокой производительностью. Все отходы, загружаемые в бункер, будут затягиваться дисковыми пилами и исчезать с невероятной скоростью. Таким образом, самодельный аппарат может оказать ничуть не хуже дорогого и современного садового инструмента. Одним словом, если измельчитель очень нужен, но денег на его покупку нет, выход один – сделать его своими руками!

Видео пример использования этого агрегата

Растительные отходы в виде веток и травы неизбежные спутники садового участка. Сжигать или терпеливо ждать, когда из отходов получится компост, непрактично. Гораздо эффективней собрать садовый измельчитель своими руками. Полученное сырье пригодится в качестве топлива для котла или удобрения почвы. Ознакомившись с принципом работы и видами механизма для переработки отходов, подобрать подходящую конструкцию для самостоятельного изготовления будет легче.

Устройство и принцип работы садового измельчителя

Садовые измельчители существенно облегчают процесс ухода за участком. При описании механизма, помимо привычного названия, встречаются еще и синонимы - чиппер или шредер. Они обладают достаточно простой конструкцией. Основные составляющие механизма:

- рабочий вал, оснащенный ножами;

- мотор;

- приемный короб;

- металлическая рама с защитным кожухом;

- в отдельных моделях предусмотрен бункер для измельченной органики;

- сито, регулирующее фракцию щепы;

- проталкиватель.

Помимо основных элементов, существует множество других мелких деталей. Для удобного перемещения вся конструкция базируется на двухколесной основе. Принцип работы садового измельчителя заключается в следующем:

- Цепь или ремень служат передаточным звеном для движения вала за счет вращения мотора.

- В этот момент ветви или другие отходы подаются в приемный короб.

- Ножи рабочего вала измельчают внесенный растительный материал.

Полученное сырье можно отправлять на компост. Работа измельчителя садового сродни действию мясорубки.

Замечание! Переработка отходов, особенно твердых, проводится с мерами предосторожности. Кожаные перчатки и очки - обязательные средства индивидуальной защиты.

Виды шредеров

Прежде чем создавать самодельный садовый измельчитель, необходимо определиться с видом загружаемых отходов. От этого зависит его конструкция и рабочие характеристики. Классификация садовых измельчителей проводится по трем параметрам: типу привода, его мощности, виду режущей конструкции.

Режущий механизм

Шредеры, изготовленные на производстве, обладают следующими режущими системами:

- Ножевыми (рис 4). Представляют универсальный вариант.

- Фрезерными (рис 2). Перерабатывают твердую растительную органику.

- Вращающимися турбинами для утилизации толстых ветвей (рис 3).

- Валковыми. Предназначаются для кустов и ветвей деревьев.

- Молотковыми (рис.1). Способны перемолоть тонкие ветки.

- Измельчитель травы вместо ножей оснащен леской.

На рынке представлены и другие конструкции измельчителей. При желании собрать шредер садовый электрический своими руками, останавливаются на моделях с ножевой режущей системой или состоящей из наборных дисковых пил.

Тип привода

Садовый измельчитель веток оснащается бензиновым или электрическим двигателем, каждый вариант обладает преимуществами и негативными моментами. Чиппер, работающий на бензине, легче справляется с переработкой крупных веток. Для него характерна мобильность и независимость от удаленности источника питания. Но некоторые конструкции нуждаются в подключении к сельхозтехнике в виде мотоблока или трактора.

Электрический измельчитель веток садовый обладает меньшим весом, менее громоздкий и легче в эксплуатации. Недочеты - привязка к энергоресурсу и меньшая мощность. В зависимости от планируемых размеров органики, предназначенной для переработки, подбирают следующие двигатели:

- При низкой интенсивности работ с ветками до 20 мм в диаметре достаточно мощности в 1,5 кВт.

- Небольшой участок, где потребуется перерабатывать ветки толщиной до 40 мм, лучше оснастить измельчителем мощностью 3-4 кВт.

- Для крупных хозяйств, где часто возникает необходимость утилизировать ветки до 100-150 мм толщины, лучше сделать шредер с двигателем в 6 кВт.

Совет! При разносторонних садовых работах предпочтительно сделать шредер с двигателем 4 кВт. Для бензиновых моделей подойдет ДВС, мощность которого составляет 5-6 л.с.

Очередная особенность конструкции садовых шредеров - тип привода. Это функцию выполняет ремень, цепь или фиксация ножей осуществляется непосредственно к валу мотора.

Материалы и чертежи для создания собственного чиппера

Для самостоятельного изготовления садового измельчителя, где в качестве режущего механизма используются дисковые пилы, потребуется:

- Электромотор мощностью до 2 кВт.

- Фреза, обладающая крупными зубьями, или 10-15 шт. дисковых пил Ø 10-20 см.

- Ось с подходящим для дисковых пил диаметром.

- Разделение дисков в садовом измельчителе осуществляется шайбами толщиной 5-7 мм. Их внутреннее отверстие подбирается в зависимости от диаметра оси, а численность соответствует комплекту дисков.

- Функцию привода выполняет ремень со шкивами.

- Для станины подготавливается уголок.

- Стальные листы для приемного короба и направляющего раструба 5 и 3 мм соответственно.

- Два колеса для мобильности садового измельчителя.

- Дрель, болгарка, сварочный аппарат и набор крепежных деталей.

Существует множество конструкций садовых шредеров, например, измельчитель травы имеет отличия от приспособления для утилизации веток. Предлагаем на выбор чертежи садовых измельчителей:

Молотковый

Для дисковых пил

Для травы

Как смастерить измельчитель веток

Рассмотрим поэтапно, как сделать садовый измельчитель своими руками:

- Комплект из дисковых пил и шайб поочередно насаживается на вал. Его вытачивают на токарном станке или применяют деталь от коробки передач старого авто.

- Промежуток между дисками составляет порядка 10 мм. При меньшем зазоре ширина рабочей области сузится, больший промежуток спровоцирует заклинивание мелких веток.

Внимание! Дисковые пилы фиксируются таким образом, чтобы зубья не располагались на одной черте. Их устанавливают со смещением или хаотично. При таком крепление нагрузка на вал и электродвигатель снижается, увеличивая ресурс садового измельчителя.

- Уголок или швеллер служит основой прочной рамы.

- Под местом монтажа электродвигателя оборудуется фундамент. Опора должна предусматривать перемещение двигателя с целью регулировки натяжения привода.

- Далее формируются постаменты для подшипников, здесь важно не допустить перекосов. Ось вала и электромотора должны находиться в параллельных плоскостях.

- Следующий этап создания садового измельчителя - формирование рабочего бункера. Емкость должна обладать достаточной прочностью, чтобы выдержать механическое воздействие разлетающихся частей веток. Пристального внимания заслуживает опорная пластина, в которую упирается при дроблении древесина.

- Если сделанный бункер обладает возможностью регулировки относительно режущих деталей, размер измельченной щепы может варьироваться. Например, в качестве топлива необходимы более крупные фрагменты, для компоста - мельче.

Для подачи веток требуется сделать раструб, глубина которого превышает длину рук. Он выполняет две функции:

- позволяет направлять древесину в садовый измельчитель под оптимально удобным углом в 90 о;

- эффективно защищает руки от повреждений.

Направлять древесные отходы к месту измельчения следует специальной доской, не стоит делать это своими руками.

Совет! Ветки фруктовых деревьев перерабатываются в садовом измельчителе отдельно от остального древесного мусора. Полученная щепа идеальное топливо для коптильни. Также не стоит смешивать древесину, предназначенную в качестве материала для копчения, с косточковых и семечковых сортов деревьев.

Измельчитель травы

Если работа на садовом участке не предполагает утилизацию толстых веток, а основные отходы составляет мягкая растительность, следует рассмотреть вариант как создать измельчитель травы. Вместо мощных зубьев пилы оборудуется режущая система по типу ножа для шинковки капусты. Принцип действия механизма изображен на чертеже далее:

Вращение дисковой фрезы на высоких оборотах позволяет отсекать от травы или тонких веток кусочки. Высокая производительность измельчителя обеспечивает быстрый процесс переработки ненужной растительности. Для работы потребуется:

- Круглая емкость в виде ведра или кастрюли справится с ролью рабочего бункера для садового измельчителя травы. Отсутствие толстых веток не требует особой прочности стенок садового измельчителя.

- Запчасти от старой вентиляционной системы, именуемой улиткой, отлично подойдут для сборки садового шредера. Электродвигатель, вал и корпус вентилятора - основные узлы, которые можно позаимствовать для собственной конструкции.

- В качестве режущей системы применяют металлический диск, в специальные прорези которого фиксируются ножи.

Опускаясь в прорези, мягкая растительность измельчается и выходит в боковое отверстие. Для этой конструкции важно обустроить подающий раструб так, чтобы конечности не могли соприкоснуться с фрезой.

Измельчитель травы садовый не нуждается в мощном электродвигателе, здесь достаточно мощности в 1 кВт, даже болгарка подойдет для этих целей. Подробности обустройства садового шредера для травы можно увидеть в следующем видеоматериале:

Садовый участок – место, где можно насладиться сочной зеленью к завтраку и птичьими трелями по утрам, а также провести приятно время с пользой, погрузившись в свежие краски природы. Если же рассматривать сад с более прозаичной точки зрения, то создание аккуратного участка невозможно без устранения растительных отходов. Весенняя обрезка плодовых деревьев, вырезка старой клубники и малины, море сорняков после прополки грядок – все это складывается в кучи с тем, чтоб сжечься по завершению сезона. Экономные хозяева, знающие, как можно использовать эти отходы для пользы, создают на участках компостные кучи, которые за 3-4 сезона из всего этого добра преобразуют материал в отличное органическое удобрение. Решая создать садовый измельчитель своими руками, можно получить превосходный материал в виде древесных щепок или муки, который удобно применять для ускорения ферментизации компоста.

Самодельный садовый измельчитель поможет не только извлечь практическую пользу из отходов, но облегчить наведение красоты на участке. С помощью такого измельчителя можно раздробить любые растительные остатки в мелкую щепу.

Такие щепки интересно смотрятся в качестве декоративной мульчи для дорожек и клумб

Измельчитель работает по принципу мясорубки, в которой ветка в 1,5-7 см, попадая в приемный бункер и передвигаясь к системе измельчения, легко перемалывается в мелкую щепу. Бункер представляет собой конструкцию, которая не допускает попадание деталей одежды и рук в область вращающихся ножей. Система измельчения состоит из фрезы и нескольких ножей. Толщина вала зависит от предназначения устройства, так для измельчения тонких 3 см веток устанавливается 8 см вал.

Работать с измельчителем следует в защитных очках и перчатках

Производительность техники напрямую зависит от мощности двигателя. Так измельчитель, мощность двигателя которого находится в диапазоне до 2,6 кВт, способен перемалывать ветки d=5 см.

Этапы сборки конструкции

Самодельный садовый измельчитель отходов мало чем отличается от промышленных аналогов этих устройств. Стационарный измельчитель можно сделать на базе циркуляционной пилы. Для этого в агрегате достаточно заменить диски на режущий вал или фрезу, а также присоединить приемный короб-бункер. Либо использовать эти пилы в качестве измельчительного устройства, разместив одновременно на вале сразу несколько штук.

Создавая садовый измельчитель своими руками «с нуля» необходимо прежде всего приобрести мотор. Электродвигатель является оптимальным вариантом для быстрого измельчения сырья в относительно небольших объемах. Электромотор бесшумен в эксплуатации и при этом не выделяет выхлопные газы. Такие характеристики электромотора позволяют использовать его не только на придомовой территории, но и в закрытых помещениях. Единственный недостаток устройства – необходимость подключения к системе электроснабжения.

Для работы с грубым материалом в достаточно больших объемах наиболее предпочтительно использовать мотоблок, мощность которого значительно выше мощности традиционного электродвигателя

Совет. Использование дисковых пил с твердосплавными насадками позволит создать надежный и долговечный нож, который не требует периодической процедуры подтачивания.

Для сборки качественного ножа требуется в среднем от 10 до 20 пил толщиной в 6-10 см.

Установка режущих пил

Режущие пилы набираются на шпильку – ось, диаметр которой равен диаметру посадочных дисков. Для сборки режущего устройства потребуются также гайки и шайбы того же размера. Заранее надо подготовить тонкие шайбы, которые можно вырезать из пластика. Эти шайбы потребуются для разведения дисков на равноудаленное расстояние друг от друга с тем, чтоб при вращении их слегка выступающие зубья не цеплялись между собой. Количество шайб должно быть на 1 элемент меньше, чем количество дисков.

На нанизанную дисками шпильку устанавливается шкив, который можно взять от помпы или от генератора ВАЗ. Для вращения оси потребуются два подшипника с внутренним d=20мм

Изготовление и обустройство рамы

Для упирания веток во время переработки к конструкции можно прикрепить упорный брусок из профиля

Крепление кожуха и бункера

Кожух на конструкцию можно вырезать из оцинкованной стали, но более предпочтительно изготовить его из листового металла. Материалом изготовления приемного бункера может выступать обычная оцинкованная сталь.

Кожух надевается непосредственно на режущий блок. Сверху конструкции крепится бункер для загрузки сырья

Преимущества самодельного аппарата

Садовый измельчитель своими руками, в отличие от моделей заводского исполнения, более универсален. Его можно использовать не только для переработки веток и травы, но также и для дробления плодов и различных вариаций бытового мусора.

Мощный агрегат способен осилить даже ветки диаметром в 10 см

Горизонтальное расположение двигателя на одном уровне относительно ножей позволяет предупредить его поломку от попадания мокрых стеблей. Работа с агрегатом упрощается за счет того, что теперь нет необходимости следить за влажностью сырья и сортировать ветки по размерам.

Самодельный измельчитель садовых отходов отличается высокой производительностью: дисковые пилы с большой скоростью способны переработать даже довольно толстые ветки. Себестоимость измельчителя выйдет в два раза дешевле, а мощность - в разы больше. Созданный таким способом агрегат будет не хуже дорогого заводского садового инструмента.

Не забывайте о правильном хранении электротехники:

Вариантов конструкции можно придумать море, все зависит только от фантазии, смекалки и желания умельца.