Метод горячей вулканизации конвейерных лент. Вулканизация конвейерной ленты

А-50, р/сч в г. Челябинск,

к/сч,

Тел/Факс: 8 351

0 " style="border-collapse:collapse;border:none">

ДОКУМЕНТАЦИЮ ПРОСИМ НЕМЕДЛЕННО

ПЕРЕДАТЬ ЛИЦАМ ВЫПОЛНЯЮЩИМ

ВУЛКАНИЗАЦИЮ

СТЫКОВКА РЕЗИНОТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ

МЕТОДОМ ХОЛОДНОЙ ВУЛКАНИЗАЦИИ

Преимущества холодной вулканизации по сравнению с горячей вулканизацией:

· Снижение времени на стыковку ориентировочно в два раза за счет того, что после стыковки холодным способом производство можно запускать уже через два часа.

· Значительное снижение себестоимости одного стыка за счет исключения из процесса дорогостоящего вулканизационного пресса.

· При стыковке на действующих конвейерах приходится переносить существенно меньше оборудования, т. е. только ручной и шлифовальный инструмент , а так же клей.

· За счет уменьшения времени стыковки уменьшается время простоев производства.

· Возможность производить стыковку лент непосредственно на месте производства, т. е. не снимая ленту с конвейера.

· При стыковке с соблюдением технологии, качество материалов гарантирует надежность стыка до полного износа ленты .

Ограничения применения метода холодной вулканизации:

· температурный режим эксплуатации лент: от –450С до +80 0С;

· температура окружающей среды при стыковке ленты не должна опускаться ниже 00С;

· при сильной запыленности окружающей среды рекомендуется стыковать ленту методом горячей вулканизации.

Оптимальная температура хранения материалов от 100С до 170С, в темном сухом месте без прямого воздействия солнечных лучей. Обращайте внимание на дату выпуска клея (указана на банке). При транспортировке в зимний период клей не теряет своих свойств, перед использованием выдержать в течение суток при комнатной температуре.

Меры предосторожности

Не вдыхать пары клея.

При работе использовать защитные перчатки и спецодежду.

В случае возникновения чувства недомогания обратиться к врачу.

Условия для холодной вулканизации

Рабочее место

Чтобы гарантировать качество и долговечность стыка, необходимо содержать рабочее место в чистоте.

Конвейерная лента

Конвейерная лента должна быть чистой и сухой. Перед разделкой конвейерную ленту очищают следующим образом:

Очистить от загрязнений (например: соль, удобрения, грязь).

Удалить жир и масло специальной очищающей жидкостью (см. прил.2) (ни в коем случае не бензином !).

Влажную ткань ленты обязательно необходимо просушить. Для этого использовать тепловентилятор (инструмент 1, прил. 1).

Окружающая среда

Окружающая температура и температура стыкуемых элементов должна быть между 00C и +450C.

Если необходимо:

Установить палатку, чтобы защитить рабочую область от сильного солнечного света, дождя, пыли и ветра;

Нагреть атмосферу в палатке и стыкумые части с помощью тепловентилятора или нагревательных плит от пресса.

http://pandia.ru/text/77/489/images/image003_38.jpg" align="left" width="288" height="170">

Выбор направления стыковки

Соединение направлено против хода движения ленты

Соединение направлено по ходу движения ленты

Альтернативный метод для сильно натянутых лент с небольшим диаметром барабанов.

В случае эксплуатации конвейера в реверсивном режиме направление стыковки выбирается произвольно.

Размеры при стыковке

nst = количество ступеней = количество прокладок - 1

lz = nst * ls + la

lz = общая длина ленты, необходимая для стыковки

ls = длина ступени, lv = длина стыковки, la = ширина скоса 0,3 х В

Пример выбора длины ступеней

|

Тип ленты (разрывное усилие/ количество прокладок) |

Длина ступеней ls в мм |

Длина стыка lv в мм |

Количество ступеней |

*Выделена лента из ткани ТК-200 на 4 и 5 прокладок.

Ориентировочное количество клея, необходимое для стыковки лент из ткани ТК-200, рассчитанное по теоретическим нормам расхода.

|

Ширина ленты, мм |

Кол-во Прокладок |

Общая длина стыка, не менее, мм |

Ориентировочный расход клея на 1 стык, кг |

ПРОЦЕСС СТЫКОВКИ

Подготовка

Обеспечьте рабочее место инструментом, оборудованием и материалами для стыковки.

Если стыкуется новая лента, то установите разделочный стол из дерева в голове или хвосте конвейера. При необходимости надо снять несколько роликов.

Закрепите на ленте устройство для натяжения.

Натяните ленту при помощи лебедки.

Концы ленты должны быть выровнены и стянуты таким образом, чтобы нахлест был не менее lz .

Свободные концы ленты должны быть закреплены на разделочном столе струбцинами.

Перед разделкой загрязненная поверхность ленты очищается специальным очистителем. Влажный корд просушивается до полного высыхания.

http://pandia.ru/text/77/489/images/image009_29.jpg" realsize="329x213" width="329" height="213" align="left hspace=">Загните нижнюю часть ленты и нанесите линию параллельно косому срезу на нерабочей обкладке на расстоянии 40 мм от края (инструмент 2, прил.1)

3. Отметьте кромки ленты, которые должны остаться нетронутыми.

4. Отмеченную полосу шириной 40 мм надрезать выдвижным ножом под углом 45 0.

5. Кромки надрезать до уровня ткани. Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

Надрезанную полосу сорвать клещами (инструмент 3, прил.1)

6. Для последующего позже покрытия стыкового зазора, последующие 40 мм обкладки, параллельно косому срезу отметить и скосить коротким ножом (инструмент 4, прил.1).

7. Разогнуть ленту. На рабочей обкладке параллельно косому срезу отметить длину соединения (lv ), длину ступеней (ls ) и резиновые кромки. Рекомендуется использовать специальный маркировочный шнур (инструмент 5, прил.1)

8. В 40 мм от линии длины соединения провести вторую, параллельную ей линию (инструмент 5, прил.1) Надрезать кромки до уровня корда (инструмент 2, прил.1). Ширина кромок должна быть на 5-7 мм шире обрезиненного края ленты.

9. Очерченную линию под углом 450 надрезать выдвижным ножом, не повреждая при этом прокладки и кромки.

10.  Обкладку ленты, вдоль очерченной линии кромок ленты, надрезать выдвижным ножом. Надрезать обкладку узкими полосками (по 20-30 мм). Надрезанные полосы сорвать клещами. При использовании лебедки

(инструмент 6, прил.1) и захватных плоскогубцев

(инструмент 7, прил.1) сорвать всю обкладку широкими полосами.

Обкладку ленты, вдоль очерченной линии кромок ленты, надрезать выдвижным ножом. Надрезать обкладку узкими полосками (по 20-30 мм). Надрезанные полосы сорвать клещами. При использовании лебедки

(инструмент 6, прил.1) и захватных плоскогубцев

(инструмент 7, прил.1) сорвать всю обкладку широкими полосами.

11. Кромки ленты уровнять угловым ножом (инструмент 8, прил.1).

12. Обкладку параллельно сорваной полосе, на расстоянии 40 мм, скосить ножом.

В 40 мм от фаски, параллельно косому срезу, провести линию на ткани.

13.  Вдоль этой линии спецножом

для надрезки тканевых слоев (инструмент 9, прил.1) осторожно надрезать первый слой ткани. При помощи слоеподъемного инструмента

(инструмент 10, прил.1) слегка отделить ткань. Слоеподъемник двигать вдоль надреза, слегка заводя под корд. Надрезать первый слой корда (спецножом) на узкие полоски и сорвать клещами или захватными плоскогубцами и лебедкой (инструменты 6,7, прил.1).

Вдоль этой линии спецножом

для надрезки тканевых слоев (инструмент 9, прил.1) осторожно надрезать первый слой ткани. При помощи слоеподъемного инструмента

(инструмент 10, прил.1) слегка отделить ткань. Слоеподъемник двигать вдоль надреза, слегка заводя под корд. Надрезать первый слой корда (спецножом) на узкие полоски и сорвать клещами или захватными плоскогубцами и лебедкой (инструменты 6,7, прил.1).

Лебедка и захватные плоскогубцы позволяют сократить время операции в несколько раз.

14.  Последующие слои ткани разметить согласно таблице (инструмент 5, прил.1), надрезать спецножом и сорвать.

Последующие слои ткани разметить согласно таблице (инструмент 5, прил.1), надрезать спецножом и сорвать.

15. Кромки ленты подровнять соответственно уровню каждой ступени ткани угловым ножом (инструмент 8, прил.1)

Разделка верхней части ленты

1. Наложить оба конца ленты таким образом, чтобы верхняя часть ленты выступала по рабочей обкладке примерно на 100 мм относительно нижней части ленты.

2. Зафиксировать оба конца струбцинами (инстр. 11, прил. 1).

3. Кромку верхнего слоя ткани нижней части ленты перенести на верхнюю часть (для косого среза).

4. Ступени нижней части ленты с предельной точностью перенести на верхнюю часть. Отметки производить шариковой ручкой или легким надрезом ножа на обеих боковых кромках ленты.

DIV_ADBLOCK258">

http://pandia.ru/text/77/489/images/image021_24.gif" width="626" height="50 src=">

Скорость вращения шлифовального инструмента не выше 4000 об/мин.

http://pandia.ru/text/77/489/images/image023_14.jpg" align="left" width="329" height="192">

8. Всю стыковую поверхность при помощи двустороннего накатника (инстр. 23, прил. 1) два раза прикатать от середины наружу, без пропусков, при этом сначала слегка прикрученным, а затем сильно прикрученным регулировочным винтом.

Заделка стыковых зазоров

Заделка нижнего стыкового зазора

9. Нижний стыковой зазор смазать клеем и дать просохнуть. Для удобства нанесения клея под ленту вертикально поставить две деревянных распорки около 30 см. Для освещения использовать лампу-переноску. Незадолго до высыхания третьего слоя снять с полосы для стыковых зазоров (прил. 2) защитную пленку и 1 раз промазать клеем. Дать подсохнуть.

http://pandia.ru/text/77/489/images/image025_16.jpg" align="left" width="372" height="165 src=">

11. Полученный верхний стыковой зазор тщательно прикатать накатником. Оставшуюся резину после прикатки отрезать ножом.

Место стыка зашероховать.

12. Возможна заделка верхнего стыкового зазора с использованием стыковочной полосы. В таком случае разделка и приклейка происходит аналогично нижнему стыковому зазору (см. выше).

13. После стыковки ленту на 3 часа оставить в спокойном положении. Лишь по истечении этого времени ленту можно подвергать натяжению.

ВАЖНО: гарантированная надежность стыка обеспечивается точным соблюдением технологии.

Вулканизация транспортерной ленты холодным и горячим методом в ООО «РосРезинотехника»

Неотъемлемым элементом любого конвейера является транспортировочная лента, которая чаще всего имеет замкнутый цикл, то есть два её конца соединены стыком, за счет чего лента постоянно передвигается по кругу. Несмотря на то что конвейерная лента изготавливается из высокопрочных каучуковых составов, стык является самым слабым звеном этого механизма и требует периодического ремонта. Склеить резиновую ленту можно несколькими способами в зависимости от пожеланий и потребностей заказчика.

Наиболее востребованными методами стыковки лент являются горячая и холодная вулканизация, которые вы можете заказать в ООО «РосРезинотехника». Наши опытные менеджеры внимательно проанализируют условия и особенности ремонта вашего ленточного конвейера и подберут оптимальный метод соединения транспортерной ленты.

Мы оперируем современным оборудованием для качественной реализации горячей вулканизации каучуковых материалов, а также используем надежные и долговечные клеящие материалы для проведения работ «холодным» методом.

Кроме того, у нас вы можете купить инструмент для разделки транспортерных лент, а также вулканизационные прессы для широкого спектра портативного и стационарного оборудования, такие как ПС, ПСС, ПСА, ПСШ, ПСТ, ПСА-Л, ПСС-Л и ПСШ-1.

Обладая высокой квалификацией и необходимым инструментарием, наши мастера производят вулканизацию транспортерных лент в производственном цехе компании, а также на месте у заказчика. Благодаря этому вы можете значительно сократить время простоя своего конвейера и устранить разрыв транспортировочной ленты в сжатые сроки и без выполнения дополнительных демонтажных работ. После приезда на вашу производственную базу специалисты ООО «РосРезин отехника» произведут стыковку транспортерных лент, не снимая их с конвейера.

Стоимость выполнения данной услуги определяется в каждом случае индивидуально, в зависимости от применяемого метода стыковки и других параметров заказа.

Стыковка конвейерных лент методом горячей вулканизации

Такая технология ремонта транспортировочных лент является более трудоемкой и дорогостоящей, однако в результате заказчик получает надежное, прочное и долговечное соединение, которое не нарушится даже, если ленточный конвейер используется в усиленном режиме в тяжелых условиях эксплуатации. Именно поэтому мы предлагаем заказывать горячую вулканизацию лент крупным компаниям, которые хотят добиться наибольшей производительности своего оборудования.

Стоит также отметить, что горячую вулканизацию мы можем осуществить, выезжая на объект, поэтому у заказчика нет необходимости снимать ленту с конвейера и доставлять в мастерскую ООО «РосРезинотехника».

Горячую стыковку лент можно проводить при любой температуре в любых условиях. Даже если ваш конвейер установлен в достаточно запыленном помещении с высокой влажностью и минусовой температурой, горячая вулканизация конвейерных лент будет выполнена качественно, а после проведения работ нашими мастерами можно будет сразу же возобновить работу конвейера.

Стыковка конвейерных лент «горячим» методом - это наиболее подходящий способ увеличения их прочности, ведь такая вулканизация технологически приближена к процессу производства самой транспортировочной ленты, поэтому помогает достичь максимально возможной устойчивости стыка к разрыву. С другой стороны, стык остается достаточно гибким и эластичным, что также минимизирует риск его повреждения.

И наконец, при стыковке норийной ленты «горячим» методом получается наиболее равномерная толщина материала в месте стыка.Такой метод применим для однослойных и многослойных лент, изготовленных из тканых, каучуковых и полимерных материалов.

Склеить резиновую транспортерную ленту методом холодной вулканизации

«Холодная» технология ремонта конвейерного полотна - это наиболее быстрый и наименее затратный метод восстановления целостности стыков. Однако склейка транспортерных лент таким способом допустима только в том случае, если конвейер используется в температурном режиме до +75 °С.

Минимальный температурный порог эксплуатации лент после ремонта не должен быть ниже -40 градусов.

Склеить конвейерную ленту данным методом можно в тех случаях, когда оборудование заказчика эксплуатируется в режиме невысокой и средней нагруженности.

Время проведения холодной вулканизации конвейерных лент зависит от ширины склеиваемой поверхности, но не превышает 5 часов, а запуск оборудования можно осуществлять не ранее чем через 2 часа после окончания всех ремонтных работ.

Мастера нашей компании используют при данном методе ремонта высококачественные клеевые составы, однако применение холодной вулканизации невозможно в помещениях с высокой влажностью и запыленностью.

Такой способ восстановления стыков полностью оправдывает себя, если вам необходим срочный запуск конвейера и длительный простой оборудования недопустим.

Основные краткие рекомендации по разделке транспортёрной ленты и подготовке её к вулканизации

Важным моментом для получения качественного стыка является правильная подготовка транспортерной ленты перед вулканизацией.

При стыковке транспортерных лент на основе химических волокон применяется двух компонентный клей, состоящий из резинового клея № 425 (ТУ 104-38-63) концентрации 1:4 и клея лейконата (ТУ МХП 2841-52) концентрации 20%.Двухкомпонентный клей приготавливается в металлической посуде следующим образом: на 100 весовых частей клея № 425 добавляют 10 весовых частей клея лейконата. Смесь тщательно перемешивают в течение 5-10 минут, после чего она готова к применению. При приготовлении и использовании двухкомпонентного клея необходимо избегать попадания влаги в смесь и на стыкуемые поверхности. Срок годности двухкомпонентного клея – 1 час, по истечении этого времени он не обеспечит необходимой прочности связи между склеиваемыми поверхностями.

При стыковке импортных транспортерных лент из ткани на основе химических волокон применяются те же материалы, что и для отечественных.

При отсутствии клея № 425 можно приготовить такой же клей из сырой прослоечной резины. Для этого её необходимо нарезать небольшими кусочками, положить в металлическую посуду и залить растворителем в соотношении 1:4. В качестве растворителя можно использовать смесь бензина и этилацетата в соотношении 1:2. Удовлетворительные результаты даёт клей, приготовленный из прослоечной резины и бензина А-72.

Для стыковки транспортерных лент на основе хлопчатобумажных тканей (бельтинговые ленты) применяется клей № 425.

Ориентировачные нормы материалов на 1 м2 стыкуемой транспортерной ленты

Разделка концов транспортерной ленты

Наиболее трудоёмкой работой при стыковке транспортерных лент является их разделка, которая осуществляется следующим образом.

Необходимо отслоить каждый слой прокладок с конца ленты, как указано на рис. 1.

Уклон ступеней должен равняться 18°30?. При этом надо обращать особое внимание на то, чтобы из-за чрезмерного перерезания следующий слой не был повреждён.

Не перерезайте в местах, отмеченных знаком «Х» на рис. 1, иначе получается уменьшение прочности ленты и тем самым сокращается срок службы ленты.

Ширина ступени В выбирается в зависимости от количества прокладок по формуле для лент шириной до 1400 мм и по формуле для более широких лент, где П – количество основных прокладок.

Уточные прокладки в лентах на основе тканей А-10-2-3Т и К-10-2-3Т срезаются вместе с обкладочной резиной за один проход.

Снятие прокладок следует начинать в обратном порядке по той причине, что длина срезаемых лоскутов небольшая (в зависимости от количества прокладок), что гораздо удобнее в работе и даёт возможность выполнять ровные ступени.

Последняя прокладка не срезается, но с её обратной стороны снимается резина шириной 50-75 мм.

Cборка стыка транспортерной ленты

Поверхность разделанных концов очищается от пыли и крошек резины сжатым воздухом или щёткой, протирается тканью, смоченной в бензине «калоша» и просушивается в течение 10-15 минут.

Поверхность разделанных концов очищается от пыли и крошек резины сжатым воздухом или щёткой, протирается тканью, смоченной в бензине «калоша» и просушивается в течение 10-15 минут.

На склеиваемые поверхности кистью наносится клей равномерным слоем с тщательной втиркой и последующей просушкой в течение 20-45 минут до исчезновения липкости. Для удобства нижний конец ленты смазывается клеем на плите, а верхний – на щите. На нижний конец транспортерной ленты накладывается прослоечная резина толщиной 0,5-1,0 мм. Поверхность резины протирается бензином и просушивается.

На прослоечную резину на границах стыка накладываются дополнительные полоски резины путём завёртывания выступающих за пределы стыка её кромок.

Подготовленные концы транспортерной ленты накладываются один на другой. Собираемый под вулканизацию стыкуемый участок транспортерной ленты должен быть прямолинейным. Торцы стыка промазываются клеем с последующей просушкой. На оба торца накладывается резиновая заготовка, сдублированная с нескольких слоёв обкладочной резины (рис. 2). Толщина резиновой заготовки должна быть больше, чем у соответствующей обкладки ленты на 0,5-1,0 мм. Для удобства резанья заготовка на нижний конец ленты накладывается до укладки верхнего её конца. При сборке широких и длинных стыков используются катки в виде специально выточенных круглых деревянных стержней диаметром 25-30 мм и длиной, равной половине ширины транспортерной ленты. Совмещаемый верхний конец транспортерной ленты перекатывается по каткам, уложенным на нижний её конец, до полного выравнивания кромок и бортов, после чего катки поочерёдно вытаскиваются, а стыкуемые концы совмещаются. Катки перед установкой на прослоечную резину

нижней ленты очищаются, промываются бензином и просушиваются.

Схема сборки стыка и заделки его торцов

При сборке стыка необходимо особое внимание обращать на заделку бортов транспортерной ленты в стыкуемом участке и на заделку границ стыка, так как при эксплуатации в случае применения некачественных стыковочных материалов или несоблюдения инструкции при стыковке разрушение стыка начинается именно в этих местах в виде задиров и расслоений.

Инструкция горячей стыковки транспортерных лент

Стыковка транспортерных лент горячей сваркой, квалифицируемая как горячая вулканизация, признана самым эффективным и надежными методом соединения из всех существующих технологий замыкания. Принцип соединения резинотканевых или резинотросовых полотен горячей сваркой под давлением сродни технологии производства конвейерных лент, позволяя получить, фактически, монолитною структуру материала. Таким образом, место стыка по эластичности и прочности не уступает транспортерной полосе, а равномерность толщины ленты, обеспечивает высокую производительность работы навесного оборудования.

В числе товаров, предлагаемых нашим предприятием, имеется современное высококачественное оборудование отечественного производства для выполнения методом горячей вулканизации. Приобретение прессов в распоряжение предприятия, использующего конвейерные системы, позволяет свести к минимуму простои, связанные с обслуживанием и ремонтом установки. Инструкция горячей стыковки транспортерных лент служит подробным описанием действий с использованием вулканизационного пресса.

Стоит отметить, что процедура соединения конвейерных лент горячей сваркой считается наиболее трудоемкой, требуя от исполнителей определенных навыков, поэтому если освоить технологию удается не сразу, мы готовы помочь в практическом применении оборудования, выделив специалистов для выезда на объект эксплуатации установки.

Прорезиненные транспортерные ленты представляют собой слоистый материал, состоящий из резиновых обкладок наружных сторон и, расположенных между ними, слоев армирующих тканей из синтетических волокон и резиновых демпфирующих "подушек". В структуре полотна, в зависимости от его типа, может содержаться от одного до нескольких тканевых каркасных прокладок. При стыковке краев ленты во внимание принимается количество прокладок и ширина полотна. К примеру, соединение многопрокладочных полотен выполняется внахлест с количеством ступеней, аналогичным числу армирующих слоев с вычетом одного. Обычно для стыковки таких лент практикуется косой срез.

Длина ступеней складывается из количества тканевых прокладок и ширины наружных слоев. Формула расчета длины стыка следующая - число прокладок умножается на длину ступени, и к полученному результату прибавляется третья часть ширины полотна. Время, которое занимает процесс вулканизации, зависит от толщины ленты, составляя, как минимум, 30 мин. В некоторых рекомендациях сказано, что эксплуатация полотна возможна сразу же после его остывания, однако, в соответствии с технологическими требованиями, по окончании работ, перед запуском, следует выдержать не менее 4 часов. Это позволит избежать разрывов и потребности в выполнении повторных действий.

Инструкция горячей стыковки транспортерных лент, при подробном изучении, поможет освоить основные приемы вулканизации, правильно подбирая режимы работы вулканизатора, разделывая края, и, собирая стык.

Предлагает горячую стыковку транспортерных лент, обращайтесь к нам.

Наша компания оказывает услуги предприятиям по ремонту и стыковке конвейерных (транспортерных) лент. Соединение конвейерных лент выполняется одним из следующих вариантов: методом горячей вулканизации, холодной вулканизации или механической стыковкой с помощью замков. О достоинствах каждого из них мы расскажем немного подробнее.

К преимуществам способа можно отнести:

- наиболее крепкий вариант соединения конвейерных лент;

- стыковка транспортерных лент допустима при низких температурах и относительной запыленности;

- расходные материалы немного дешевле, чем используемые при холодной вулканизации.

Холодная вулканизация – быстрый способ

Соединение конвейерных лент методом холодной вулканизации выполняют проверенными временем клеящим составами Nilos, Conti Secur. Таким вариантом склейки можно достичь до 71% прочности полотна, он уступает по надежности предыдущему методу, но выигрывает в стоимости.

Основные плюсы:

- время на соединение транспортерной ленты сокращается в два раза по сравнению с горячим процессом;

- снижается время простоев оборудования производства;

- стоимость стыка указанным способом невысокая, так как не используется специализированное оборудование (прессы-вулканизаторы), характерное для горячей вулканизации конвейерных лент.

Механическая стыковка – просто и надежно

Стыковка конвейерных лент этим методом представляет собой наиболее быстрый и недорогой вариант. Довольно часто его применяют при необходимости срочного ремонта конвейерных лент, во избежание длительного простоя производственного оборудования, а также при отсутствии технической возможности выполнить горячую вулканизацию. Стыковка транспортерных лент выполняется замками известных производителей Flexco и MLT, они обеспечивают прочность стыка до 69%. Работы характеризуются следующими достоинствами.

К атегория:

Портовые подъемно-транспортные машины

Технология стыковки конвейерных лент

Место стыка является наиболее слабой и недолговечной частью конвейерной ленты. Различные способы стыковки обеспечивают прочность соединения ленты на 50-80%, а долговечность на 60 - 90%. Поэтому выбор способа стыковки (рис. 1) должен отвечать, с одной стороны, производственным возможностям его выполнения, а с другой - условиям работы конвейера (роду груза, климатическим воздействиям и т. п.). Необходимо отметить, что при соединении путем вулканизации у ленты наивысшие показатели прочности и долговечности, так как в этом случае не уменьшается ее прочность и не разрушаются внутренние слои в процессе работы, тогда как при соединении элементами, внедряющимися в ленту, уменьшается площадь поперечного сечения и появляются концентраторы напряжения, что в конечном итоге вызывает в ленте разрывы. Если прочность стыка, выполненного путем вулканизации условно принять за 1, то прочность ленты при холодной склейке составит 0,5-0,6, сшивке без склеивания - 0,3, соединениях встык - 0,3-0,5.

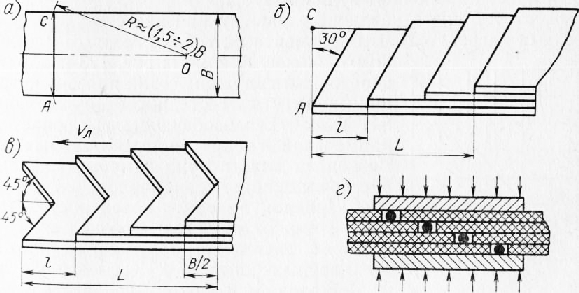

Рис. 1. Способы стыковки резинотканевых лент

При выполнении стыка необходимо стремиться к тому, чтобы детали соединения не выступали за поверхность ленты и не образовывали углубления. Это уменьшит возможность повреждения роликов и барабанов и предотвратит дополнительный захват лентой груза.

Технология стыковки ленты состоит из следующих операций: разделки кромок и подготовки концов ленты, натяжения ленты до совмещения ее концов, соединения концов. Стыковать необходимо при полностью ослабленном натяжном устройстве и снятых в зоне работы на длине 4-6 м роликоопорах.

Каждый очередной слой ленты снимают в пределах одной полки. При этом не должна повреждаться наружная поверхность прокладки, образующей полку. Окончательно поверхности полок подготавливают к соединению, размягчая растворителем остатки резины и соскабливая их ручным скребком.

Для натяжения ленты используют полиспаст, соединенный с винтовыми зажимами, которые закрепляют на ленте на расстоянии 5 м от ее концов. При натяжении ленты с текстильным каркасом сначала выбирают слабину, а затем вытягивают примерно на 1% ее длины, чтобы предотвратить ускоренную вытяжку в начальный период работы.

При стыковке концов ленты путем склейки поверхности полок протирают бензином и 2-3 раза промазывают тонким слоем резинового клея. Каждый слой подсушивают в течение 15-20 мин. Концы ленты подгоняют один к другому, сжимают и помещают под пресс на 8 -12 ч.

Наиболее надежное соединение обеспечивает горячая склейка-вулканизация, заключающаяся в том, что между склеиваемыми поверхностями помещают слой «сырой» резины - смесь каучука с серой, сажей и другими наполнителями. Под действием температуры и давления молекулы серы соединяются с молекулами каучука, образуя сложные пространственные системы. В результате каучук превращается в резину. Ее свойства, а следовательно, и прочность соединения зависят от количества свободных связей молекул каучука, замещенных серой: чем их больше, тем тверже и прочнее резина.

Рис. 2. Схемы разделки концов под склейку и вулканизацию резинотканевых лент

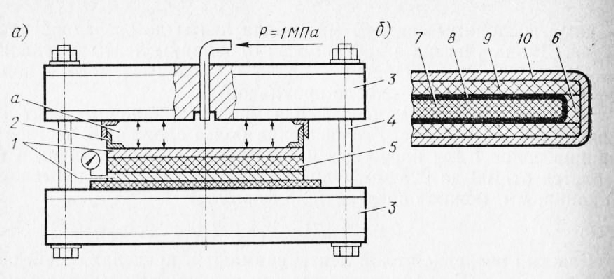

Рис. 3. Схемы работы пресса для вулканизации стыков лент: а - общий вид пресса; б - нагревательный элемент

Качество соединения зависит от соблюдения технологии вулканизации. На очищенные от резины полки разделанных концов ленты в 2-3 слоя наносят разбавленный в отношении 1:4 клей марки АН. Первый слой тщательно втирают, последующие наносят после подсушки предыдущего. Вдоль уступов полок (рис. 2, г) укладывают прорезиненный шнур, а на их поверхность - слой сырой резины, который тщательно раскатывают. Концы ленты стыкуют, выверяют и прижимают один к другому. Для удаления воздуха место стыка проколачивают молотком в направлении от оси ленты к краям, а затем прокатывают роликами. Стык помещают в пресс и включают вулканизатор.

Существует много различных конструкций прессов как с электрическими нагревательными элементами, так и с газовым или жидким теплоносителем. На рис. 123 изображен переносный гидравлический пресс конструкции института геотехнической механики АН УССР . Его особенность заключается в применении гибких нагревательных элементов и эластичной камеры давления, обеспечивающих равномерное распределение давления по всей поверхности стыка независимо от наличия неровностей.

Пресс состоит из облегченных плит, соединенных болтами. Конвейерную ленту помещают между нагревательными элементами, состоящими из миканитово-го сердечника, на который намотана нихромовая полоса размерами 0,1X30 мм. Сердечник изолирован листовым миканитом и помещен в чехол из листовой стали толщиной 0,3-0,5 мм. Давление на ленту создает вода, подаваемая ручным насосом в резиновую плоскую камеру а, заключенную в раздвижной корпус. При давлении воды 1 МПа пресс развивает усилие 1600 кН.

Рис. 4. Зависимость времени вулканизации от толщины ленты

Необходимая температура для вулканизации 138-143 °С. При установке ленты в нагретый вулканизатор время вулканизации в зависимости от ее толщины бл может быть определено по графику на рис. 4. В противном случае его необходимо увеличивать в 2-3 раза.

К атегория: - Портовые подъемно-транспортные машины