Производство шерсти и шерстная продуктивность овец. "паршивая овца" российской шерстяной промышленности

Время чтения: 3 минуты

Шерсть, возможно, самое древнее волокно, известное людям. Она была одним из первых волокон, из которых пряли пряжу и вплетали ее в ткань. Производство шерсти насчитывает более 10000 лет.

Выращивание

Шерсть получают от альпаков, верблюдов, коз, но в основном она овечья. Производство шерсти в мире в основном приходится на Австралию, Восточную Европу, Новую Зеландию и Китай. Американская шерстяная промышленность началась в поселениях в Массачусетсе в 1630 году, где по закону от каждого домашнего хозяйства требовалось производство шерстяной ткани.

Как производится шерсть? Сначала овцы должны вырасти!

Сбор урожая

Затем им нужна стрижка. Специалист по стрижке может снять шерсть с 200 овец за день. Овцы могут производить до 7 кг шерсти. Баран может дать 9 кг шерсти. Состриженная шерсть называется сырой шерстью, и поскольку овцы не принимают душ, ее сначала нужно очистить.

Затем шерсть вычесывают, что означает чистку, чтобы выпрямить волокна. Раньше это делалось вручную, но в наше время кардочесальная машина прогоняет шерсть через ряд роликов, покрытых проволочной щетиной. Кардонные волокна аккуратно скручиваются в пряди, называемые ровницами. Ровницы прядут в пряжу, из которой затем ткут ткань. В прошлом прядение обычно было задачей незамужних женщин — они становились прядильщицами.

Руно — это шерсть, взятая у одного животного при стрижке. Но не вся шерсть одинакова — даже когда она взята от одного и того же животного. Высококачественная шерсть добывается с боков, плеч и спины. Самое низкое качество шерсти у той, что растет внизу ног.

Производство шерсти: сортировка

сортировка шерсти

Шерсть оценивается по тонкости и длине. Длина на животном различается от места к месту, но в основном она варьируется среди пород овец. Австралийская имеет длину 7-12 см. Породы, живущие в Техасе и Калифорнии, производят волокна длиной 6 см. Шерсть от других пород и других животных может достигать 40 см.

Свойства и использование

Эта иллюстрация шерстяных нитей под микроскопом показывает нам, почему шерсть особенная. Поверхность представляет собой ряд перекрывающихся чешуек белка. На животном это позволяет посторонним веществам выходить из начеса. В нитке пряжи она позволяет волокнам цепляться друг за друга. Это ключ к силе шерсти.

Поверхность шерсти отталкивает воду. Поскольку влажность не остается на поверхности, шерстяные ткани , как правило, ощущаются сухими и удобными даже в сырую погоду. Внутренний сердечник поглощает влагу — настолько, что шерсть может поглощать почти вдвое больше собственного веса воды и по-прежнему ощущаться достаточно сухой. Эта впитывающая способность также придает шерсти естественную устойчивость к морщинам. Впитываемая влажность также удерживает статическое электричество. И из-за внутренней влажности шерсть, естественно, огнестойкая.

Характеристики шерстяных волокон и изделий

- Белковое волокно.

- Устойчивость к пламени (шерсть обычно гаснет, когда источник пламени удаляется).

- Слабее хлопчатого или льняного полотна, особенно во влажном состоянии.

- Волокна колеблются от 3 до 40 см.

- Наиболее ценится за свой текстурированный внешний вид и тепло.

- Должна вымываться мягкой или сухой очисткой.

- Может быть повреждена хлорным отбеливателем.

- Мотыльки и кожееды едят шерсть.

- Завитки возвращаются в форму после измельчения.

- Отличный изолятор (80% воздуха).

- Абсорбирует влагу, которая удерживается внутри волокна (шерсть все равно будет сухой даже в сырой день).

- Легко принимает красители.

- Качество шерсти варьируется в зависимости от породы овец.

- Не притягивает грязь или статическое электричество.

- Маркировка шерстяных изделий. Закон позволяет использовать слово «шерсть» для волокон от овец, или , верблюда, альпаки, ламы и викуньи.

Обзор

- Шерсть — это белковое волокно, которое поступает от различных животных.

- Шерсть состригается вручную, но изготовление шерстяной ткани производится машиной.

- Шерсть идеально подходит для теплой одежды, такой как свитера.

Особенностью шерстяных тканей является разнообразный сырьевой состав. Для их производства используют тонкую, полутонкую, полугрубую и грубую овечью, козью, верблюжью и восстановленную (вторичную) шерсть, обраты и угары шерстяного производства, короткое (штапельное) вискозное, лавсановое, капроновое, нитроновое волокна, вискозные и капроновые нити, а также хлопчатобумажную пряжу.

Производство шерстяных тканей включает этапы, которые отображены на следующей блок-схеме

Полотно шерстяной ткани образуется в результате переплетения двух систем нитей, расположенных по двум взаимно перпендикулярным направлениям. Нити, идущие вдоль ткани, называют основными (основой), а нити, располагающиеся поперек ткани, -- уточными (утком). Операции выработки шерстяной ткани называют ткачеством. Ему принадлежит основная роль в формировании структуры шерстяных тканей, которая является вторым фактором, обусловливающим их эксплуатационные свойства.

Процесс ткачества включает подготовительные операции и собственно ткачество.

Целью подготовительных операций является подготовка нитей основы и утка к ткачеству, которая состоит из перематывания, снования, шлихтования и проборки.

Перематывание заключается в перемотке нитей с небольших мотков на большие бобины для увеличения их длины и осуществляется на мотальных машинах. Для повышения равномерности расположения нитей на ткацком станке и в ткани их размещают на бобине с определенным натяжением. Это обеспечивает большую однородность структуры шерстяной ткани. При перемотке нити очищаются от пуха, сора, удаляются наиболее выраженные дефекты.

Процесс снования состоит в наматывании нитей основы в определенном порядке на сновальной машине с большого числа накопок на сновальный валик.

Шлихтование заключается в пропитывании нитей основы клеящими и смягчающими веществами. Это придает им большую гладкость и увеличивает прочность, что обеспечивает меньшую обрывность нитей на ткацком станке. При приготовлении шлихты в качестве клеящих веществ используют крахмал, желатин, синтетические вещества, столярный клей .

Проборка - продевание (пробивание) основы в глазки галев ремизок между зубьями берда.

Подготовка уточных нитей заключается в перематывании и увлажнении их. Нити утка перематывают на наковки, форма и размеры которых удобны для процесса ткачества (челночные шпули, бобины). При этом нити очищаются от сора, удаляются некоторые прядильные дефекты, а также увеличивается длина намотки. Для придания нитям утка повышенной эластичности, закрепления крутки, устранения сукрутин, слётов нити со шпули и уменьшения обрывности их увлажняют, обрабатывают паром или эмульсиями.

Собственно ткачество. В процессе данной операции из нитей основы и утка формируется структура шерстяной ткани. Рассмотрим процесс образования ткани на обычном ткацком станке (рис.1) .

Рис. 2.1.

Нити основы, сошедшие с навоя 1, огибают скало 2, которое сообщает им направление, близкое к горизонтальному, проходят через разделительные палочки 3 и через глазки ремизок 4. Ремизки поднимают одни нити основы и опускают другие, в результате между ними образуется свободное пространство-- зев 5, в который челнок 6 прокладывает уточную нить. Последняя прибивается к опушке вырабатываемой ткани зубьями берда 7 в результате ка-чательного движения батана 8, на котором укреплено бердо. Затем ремизки и пробранные в них нити основы меняют положение, перемещаясь по вертикали. Во время перемещения ремизок и образования ткацкого зева батан с бердом отходят oт опушки ткани и образуется пространство, в которое пролегает челнок, снова прокладывая в зеве уточную нить. После прибивания очередной уточной нити приемный валик 9 поворачивается на определенный угол, происходит подача небольшого участка основы, и выработанная ткань, огибая грудницу 10 и направляющий валик 11, навивается на товарный вал 12 .

Для улучшения внешнего вида и других потребительских свойств шерстяные ткани подвергают комплексному воздействию химических и физико-механических процессов, называемому отделкой.

Целью отделочных операций является наделение шерстяной ткани определенными свойствами и одновременно сохранение полезных свойств волокна, из которого она выработана.

Отделка шерстяных тканей включает в себя несколько последовательных этапов: предварительная отделка, колористический этап, заключительная отделка.

Целью предварительной отделки является подготовка ткани к колористической отделке (крашению или узорчатому расцвечиванию) или придание необходимых свойств тканям, выпускаемым отбельными.

Отделка шерстяных тканей значительно отличается от отделки хлопчатобумажных и льняных, что обусловливается строением и свойствами шерстяного волокна. Кроме того, отдельные виды шерстяных тканей подвергают разным отделочным операциям в зависимости от их сырьевого состава, вида пряжи и структуры суровья.

Опаливание. Опаливают только некоторые гребенные ткани для получения большей рельефности и чистоты ткацкого рисунка. Эту операцию выполняют на газовых палильных машинах, и лишь гладкие шерстяные ткани опаливают на плитных машинах.

Заварка. Это специфическая отделочная операция гребенных шерстяных тканей. Намотанную на ролик расправленную ткань обрабатывают кипящей водой в течение 15 - 20 мин с последующим охлаждением. При этом снимаются внутренние напряжения, возникшие в волокнах при вытяжке в процессах прядения и ткачества. Под действием тепла и влаги кератин шерсти переходит в фиксированное состояние, после чего пряжа и ткань приобретают равномерную структуру, которая не нарушается при последующих обработках. Кроме того, заваривание предупреждает появление заломов, образующихся в результате продолжительного механического воздействия рабочих частей машин на складки ткани .

Промывка заключается в удалении примесей и подготовке шерстяных тканей к последующим операциям.

Валка. Это одна из наиболее важных операций в производстве суконных тканей, влияющая на формирование их структуры и свойств. Валке подвергают как чистошерстяные, так и полушерстяные ткани, выработанные из аппаратной пряжи.

В процессе валки происходит уплотнение ткани вследствие усадки по длине и ширине, а также увеличение ее толщины. В результате свойлачивания волокон на поверхности ткани образуется войлокообразный застил. После валки ткань становится мягкой, плотной, повышаются ее теплозащитность, прочность и износостойкость. Войлокообразный застил, закрывая ткацкий рисунок, придает ткани гладкость и улучшает ее внешний вид.

Карбонизация. Эту операцию проводят только для чистошерстяных тканей, чтобы очистить их от целлюлозных примесей, которые невозможно удалить из ткани механическим путем. Карбонизацию осуществляют после промывки или после валки, а иногда и после крашения .

Для удаления целлюлозных примесей применяют минеральные кислоты такой концентрации, при которой шерстяное волокно не повреждается, а целлюлоза разрушается, переходя в гидроцеллюлозу, или обугливается.

Ворсование. Некоторые виды суконных тканей ворсуют для придания им внешнего вида, соответствующего определенному артикулу, а также повышенных мягкости, пушистости и теплозащитности.

Беление. Шерстяные ткани подвергают белению очень редко, так как при этом значительно снижается их прочность. Красящие пигменты шерстяного волокна расположены в корковом слое, поэтому отбеливающие вещества, разрушая их, воздействуют и на корковый слой. Беление шерстяных тканей (волокон, пряжи) производят химическим и оптическим способами. При химическом способе в качестве отбеливающих веществ используют восстановители (бисульфит натрия, гидросульфит) и окислители (перекись водорода, двуокись натрия).

Мокрая декатировка. Гребенные и тонкосуконные ткани для выравнивания напряжений в ткани и предупреждения образования заломов при дальнейшей обработке подвергают мокрой декатировке, По назначению и условиям осуществления эта операция близка к заварке. Но в отличие от заварки ткань в этом случае подвергают воздействию не только горячей воды, но и пара.

Колористическая отделка шерстяных тканей состоит из двух операций: крашения и печатания.

Процесс крашения состоит в нанесении на ткань красителей с целью получения равномерной окраски определенного цвета.

Печатание шерстяной ткани заключается в нанесении цветного рисунка с помощью органических красителей или пигментов.

Заключительная отделка шерстяных тканей включает в себя следующие операции: высушивание и ширение, стрижка и чистка, аппретирование, прессование, заключительная декатировка.

Высушивание и ширение осуществляются на сушильно-ширильных машинах разной конструкции, на которых происходит одновременно выравнивание и доведение ширины до стандартных норм и высушивание тканей. Содержание влаги в чистошерстяных тканях доводят до 13, а и полушерстяных -- до 10--12% .

Стрижка и чистка. Камвольные ткани подвергают стрижке для удаления с лицевой поверхности торчащих концов волокон и узелков, при этом поверхность ткани становится более гладкой и лучше выявляется ткацкий рисунок. Суконные ворсовые ткани стригут для выравнивания по высоте начесного ворса.

Аппретированию подвергают легкие гребенные (камвольные) ткани, чтобы придать им плотность, наполненность и мягкость, а также уменьшить блеск.

Прессование применяют при отделке суконных тканей после стрижки и чистки с целью уплотнения, выравнивания ткани по толщине и придания поверхности гладкости.

Заключительная декатировка -- это заключительная отделочная операция для всех шерстяных тканей. Проводят ее для предотвращения усадки ткани в процессе пошива и эксплуатации изделий, а также придания тканям умеренного блеска. Ткани обрабатывают в свободном состоянии горячим паром, а затем постепенно охлаждают.

Исходя из вышеперечисленного, выполняемые работы по расширению сырьевой базы и способов производства шерстяных тканей направлены на совершенствование технологии и снижение издержек производства. Для улучшения качества тканей на этапе производства стараются добиться высоких эргономических, эстетических показателей, а также устранить имеющиеся дефекты. Данные операции позволяют повысить уровень конкурентоспособности шерстяных тканей и изделий из них.

Шерсть — древнейший природный утеплитель — до сих пор остается во многом непревзойденным материалом с уникальным набором полезных для человека качеств

Баран Jan Eufinger

Среди тех, кто убежден в божественном происхождении человека, бытует мнение, что homo sapiens изначально был задуман и воплощен создателем голым. Однако, по мнению ученых, далекие предки современного человека все же имели на своем теле волосяной покров. Начиная разговор о шерсти и ее значении, стоит вспомнить, что в первобытные времена она обильно росла на человеке, являлась его естественной одеждой и лишь много позже стала и первой искусственной.

На длинном эволюционном пути наши предки почти растеряли собственный шерстяной покров, но взамен научились заимствовать его у животных. Еще ничего не зная о теплообмене, они добывали шкуры животных и кутались в них, чтобы согреться. В начале XIX века великий французский математик и физик Жан Батист Жозеф Фурье в своей работе «Аналитическая теория тепла» наконец объяснил, что такое теплопроводность, и благодарное человечество стало кутаться в теплую одежду, используя научный подход. С тех пор наука и технологии заметно продвинулись вперед, но шерсть, как была одним из основных утепляющих материалов, так им и осталась.

В чем же секрет шерсти? Почему она так хорошо сохраняет тепло? В мы подробно рассмотрели механизм удержания тепла одеждой. Напомним, что греющие свойства утеплителя напрямую зависят от того, насколько эффективно он удерживает воздух у поверхности тела. Воздушная прослойка препятствует оттоку тепла, потому что воздух имеет очень низкую теплопроводность. Любой утеплитель, будь то натуральный пух, вата, синтетические волокна или шерсть, «связывает» воздух в своей пространственной структуре и не дает ему перемешиваться с воздухом окружающей среды.

Из чего же «сделана» шерсть? Как ей удается удерживать воздух?

Что такое шерсть

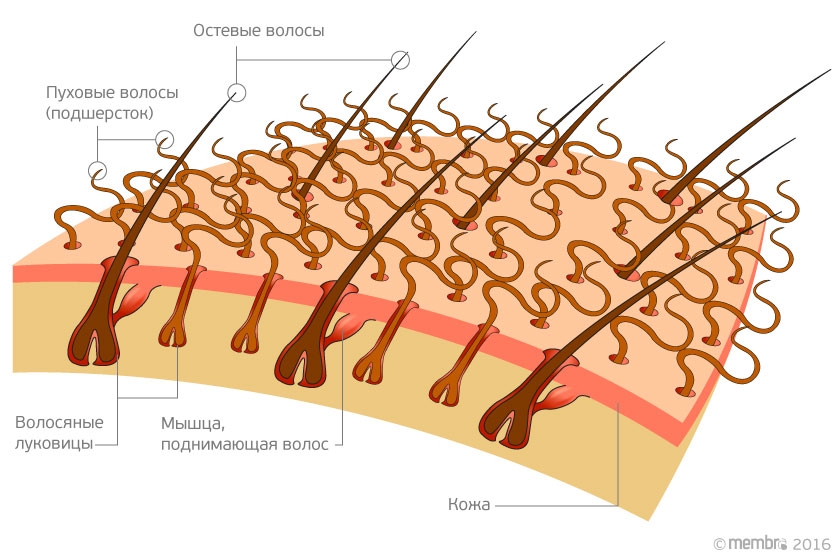

Шерсть — это волосяной покров на теле животного, который состоит из двух основных типов волос — остевых и пуховых.Их главное отличие в толщине и назначении: остевые — длинные, толстые, грубые — это видимый слой шерстяного покрова, пуховые — тонкие извитые волокна. Остевые волосы формируют пространственную структуру шерсти, определяют степень ее волнистости и выполняют защитные и теплосберегающие функции. А основная задача пуховых волос, также называемых подшерстком, — удерживать тепло у кожи. Крупный остевой волос может иметь индивидуальный мускул, который этот волос поднимает. Шерсть, вставшая дыбом, — заслуга именно этих мускулов. Поднятые волосы не только придают угрожающий вид, но и временно увеличивают общую толщину шерстяного покрова, а значит, и его способность удерживать тепло.

Волосы в слое шерсти расположены густо, они часто бывают извиты и переплетены. Такая пространственная структура шерстяного покрова создает множество замкнутых воздушных карманов, которые и удерживают воздух у тела, не позволяя животному замерзнуть или, наоборот, погибнуть от жары. Кроме этого, воздушные полости могут быть и внутри самих волос. Например, волос белого медведя или верблюда полый, то есть с воздушным каналом внутри. Наличие воздуха внутри волоса существенно увеличивает его теплоизоляционные свойства.

Конечно, никто не видел верблюдов, разгуливающих по арктическим просторам вместе с белыми медведями, а умок никто не встречал в Кара-Кумах. Но воздушная прослойка, которую создает их шерсть, защищает и тех, и других: медведей — от холода, а верблюдов — от жары, благодаря все той же очень низкой теплопроводности воздуха.

Использование шерсти

Наши первобытные предки знали, что шерсть хорошо сохраняет тепло, но еще не могли ее собирать и обрабатывать. Весь нехитрый технологический процесс изготовления одежды в древние времена заключался в снятии шкуры с убитого на охоте животного. Собственно эти шкуры, вместе с покрывающей их шерстью, и становились одеждой для охотников и их собратьев.

Со временем одомашнивание животных и развитие скотоводства привели к тому, что человек научился использовать для изготовления теплой одежды не только шкуры, но и собранную с животных шерсть — преимущественно овечью, козью и верблюжью. Состриженная или вычесанная, она служила сырьем для пряжи — длинных нитей, состоящих из переплетенных волос. Ворсистые нити тоже хорошо удерживают воздух в своих переплетениях, поэтому и вязаные шерстяные изделия сохраняют тепло не хуже шкур животных. Для изготовления шерстяной нити использовались прялки и веретена, и можно сказать, что с этих нехитрых приспособлений началась вся современная легкая промышленность.

Виды шерсти

Овечья шерсть

Среди всех видов шерсти, которые использует человек, наиболее распространена овечья. Из нее производят шерстяную пряжу для вязки трикотажных изделий или нити для изготовления шерстяных тканей. Овечья шерсть упругая и плотная из-за извитости шерстяных волокон. Спиралевидная форма шерстинки защищает от загрязнений и атмосферных осадков. Ее можно вытянуть и выпрямить, но со временем она вернется в исходное состояние. Извитость шерстинки — очень ценное качество, благодаря которому изделия из шерсти объемные, пушистые, прочные, ноские и почти не мнутся. Наиболее высококачественной овечьей шерстью считается мериносовая . Тонкость мериносовой шерсти позволяет использовать ее даже при производстве термобелья.

Волосы овечьей шерсти покрыты мелкими чешуйками, поэтому они хорошо сцепляются друг с другом. На этом свойстве основана технология производства войлока — плотного нетканого материала, который применяется для изготовления одежды или обуви, например валенок. Войлок — отличный пример того, как материал с низкой теплопроводностью может защищать как от холода, так и от жары. О зимних валенках мы уже упомянули, но тот же самый войлок используется, например, и для изготовления головных уборов — панамок, треуголок и буденовок, защищающих головы любителей парилок и саун от перегрева. Да и кочевые жители пустыни — бедуины — до сих пор используют шерстяную одежду как надежную защиту от раскаленного африканского солнца.

Шерсть превосходно поглощает звук. Нередко шерстяные покрытия используют в звукозаписывающих студиях. Ковры из натуральной шерсти издавна пользуются популярностью благодаря разнообразному набору качеств, позволяющему сохранять тепло, создавать уют и комфорт в доме. А из низкосортной шерсти получают строительный войлок — материал для тепло- и звукоизоляции помещений.

Ангорская коза Nico Smit

Козья шерсть и пух

Козья шерсть является довольно однородной, но ее волосы намного более гладкие, чем овечьи, поэтому она не так хорошо свойлачивается и прядется. Наиболее известные и качественные виды козьей шерсти — оренбургская, кашмирская и ангорская. Они обладают самым тонким волосом: 16-18 мкм у оренбургской, 19-20 мкм у кашмирской и 22-24 мкм у ангорской козы. Мягкая и шелковистая пряжа от ангорской козы называется мохером. Любопытно, что шерсть ангорского кролика также называется ангорской , и это вносит некоторую путаницу. Козий пух — тоже вид козьей шерсти, который можно получать как состриганием, так и вычесыванием специальными гребенками. При вычесывании пух получается более нежным, легким и приятным на ощупь. Знаменитый оренбургский пуховый платок изготовлен именно из козьего пуха. А кашмирские козы дают пух, из которого производится тонкий, мягкий и теплый материал — кашемир.

Верблюжья шерсть

Верблюжья шерсть кардинально отличается от овечьей и козьей полым волосом. Как и в случае с белым медведем, полый волос значительно снижает теплопроводность шерсти верблюда. В производстве изделий из верблюжьей шерсти используется верблюжий пух — подшерсток. Изделия из верблюжьей шерсти гигроскопичны, легки, обладают низкой теплопроводностью и хорошо дышат.

Альпака Oliver Nowak

Экзотические виды шерсти

Самой дорогой и качественной шерстью считается шерсть ламы, альпака и викуньи. Это животные семейства верблюдовых, обитающие в Южной Америке в Андах. Шерсть альпака в семь раз теплее овечьей, она легкая, мягкая, шелковистая и при этом очень прочная. А шерсть викуньи собирается вручную в труднодоступных местах высоко в горах, зачастую в сложных климатических условиях. Цена за килограмм шерсти викуньи может доходить до тысячи долларов.

Польза шерсти

Природное происхождение и тысячелетия эволюции сделали шерсть отличным средством естественного утепления для многих теплокровных животных, но ею успешно пользуется и человек. Шерсть биологически дружественна человеку, поэтому она не только согревает его, но и оказывает терапевтическое воздействие. В шерсти также содержится ланолин, который по составу близок к кожному салу человека и благотворно действует на его кожу.

В отличие от многих синтетических волокон, которые способствуют размножению бактерий, вызывающих запах пота, волокна шерсти, наоборот, препятствуют бактериальному загрязнению. Считается, например, что волокна , имеющие положительный электрический заряд, притягивают к себе бактерии, которые заряжены отрицательно. Эти бактерии задерживаются в волокнах полиэстера, и именно их взаимодействие с потом приводит к возникновению неприятных запахов. Для уменьшения этого эффекта производители синтетических материалов обрабатывают волокна полиэстера или полипропилена солями серебра. С шерстью такой проблемы не возникает, точнее ее решила сама природа — она придала волокнам шерсти отрицательный заряд, благодаря чему шерсть отталкивает бактерии, сохраняет чистоту, препятствует возникновению запахов и даже «собирает» с кожи человека вредные положительные заряды.

Ангорская шерсть, пух кашмирских и оренбургских коз, а также мериносовая шерсть, помимо сухого тепла, создают комфортное ощущение мягкости. Однако шерсть с включениями более грубых волокон может быть колкой и вызывать раздражение. Кроме того, некоторые люди имеют аллергию на шерсть.

Характеристики шерсти

Теплопроводность

Среди всех волокон естественного происхождения волос шерсти, состоящий в основном из кератина, обладает наименьшей теплопроводностью — 0,033 Вт/(м·К ). Но это мало что говорит о теплосберегающих характеристиках той или иной шерстяной одежды, ведь лучше всего защиту от холода обеспечивает не сам материал, а воздушная прослойка, которую он в себе удерживает. Тем не менее благодаря малой теплопроводности кератина, а также способности шерстяных волокон создавать огромное количество микроскопических воздушных полостей, шерсть является одним из лучших натуральных теплоизоляторов.

| Материал | Коэффициент теплопроводности, Вт/(м·К ) |

|---|---|

| Вакуум | 0,0 |

| Пух гаги | 0,008 |

| Воздух | 0,026 |

| Шерсть | 0,033 |

| Хлопок | 0,049 |

| Лен | 0,067 |

| Дерево | 0,15 |

| Вода | 0,6 |

| Сталь | 47 |

Гигроскопичность

Шерсть отлично впитывает воду — до 30-35% от собственного веса — и хорошо дышит. Поэтому при относительно небольшом объеме поступающей влаги (пота) шерсть выводит часть этой влаги в виде испарений, а оставшуюся часть впитывает, не становясь при этом мокрой и холодной. Более того, при увлажнении шерсти выделяется даже некоторое количество тепла. Однако высокая гигроскопичность шерсти может дать и отрицательный эффект. Если шерсть все-таки намокает, то она становится тяжелой и очень долго сохнет, что может стать проблемой в походе или экспедиции.

Механические свойства шерсти

Прочность шерсти в значительной степени зависит от ее типа, породы животных, с которых она получена, и еще от многих параметров, описываемых специальными профессиональными терминами. На практике полезно знать, что шерсть упруга и эластична, и именно эти качества делают изделия из нее прочными и износоустойчивыми при достаточно малом удельном весе. Одежда из тонкой шерсти относится к наиболее легкой, по весу она может уступать лишь изделиям из капрона или эластана.

Часто от тех или иных изделий требуются характеристики, которые сама по себе шерсть обеспечить не может, и тогда в процессе производства нитей к волокнам шерсти могут добавлять другие волокна искусственного или естественного происхождения. Такие ткани носят название смесовых, но часто усиление одних достоинств смешиваемых материалов приводит к ослаблению других. На сегодняшний день наиболее передовыми являются технологии послойного соединения разнородных материалов. Так, к примеру, поступает компания .

К сожалению, шерсть обладает одним специфическим недостатком — она нравится не только людям, но и моли. При несоблюдении правил хранения шерстяных изделий моль способна привести их в полную негодность, а проще говоря — съесть, или хотя бы изрядно понадкусывать.

Современные технологии обработки шерсти

Несмотря на то что шерсть является древнейшим утеплителем, используемым человеком, способ производства шерстяных изделий мало изменился — совершенствовались лишь технологии.

Как и ранее, процесс начинается со стрижки или вычесывания животных. На следующем этапе шерсть сортируется, моется, прессуется в тюки и отправляется на фабрики. Там на особых станках она расчесывается и разделяется на волокна. После расчесывания шерсть отправляется в смесительную камеру, где мощные воздушные потоки смешивают волокна шерсти разных сортов для придания ей нужных характеристик. В этой же камере шерсть может смешиваться и с синтетическими волокнами, например полиэстером.

После смесительной камеры шерсть поступает в следующую машину, которая называется кардочесальной. Эта машина распутывает и разделяет волокна на параллельные пряди, а также очищает их от остатков грязи. Из кардочесальной машины шерсть выходит в виде тонкого ровного полотна, которое на следующем этапе разделяется на полосы, скручивается и преобразуется в так называемые ровницы, которые уже напоминают шерстяную нить. Для придания нити необходимой прочности ровницу сучат — растягивают и плотно скручивают.

Шерстяная пряжа используется для вязки трикотажного полотна, а из нити на ткацких станках производят шерстяные ткани. Трикотажные шерстяные полотна и ткани используются затем для производства различной одежды и предметов быта.

Шерстяные изделия высокого качества маркируются знаком “Woolmark”, который ранее принадлежал Международному секретариату по шерсти (International Wool Secretariat). Сейчас торговым знаком владеет австралийская ассоциация производителей шерсти Australian Wool Innovation Limited, занятая продвижением и увеличением мирового спроса на качественную шерсть. Наличие на изделии ярлыка “Woolmark” говорит о том, что в составе ткани не менее 93 % высококачественной натуральной шерсти и материал произведен с соблюдением всех норм добычи и обработки сырья.

Страна, лидирующая по поставкам шерсти на мировой рынок, — Австралия. За ней следуют по убывающей Новая Зеландия, Китай, США, Аргентина, Турция, Иран, Великобритания, Индия, Судан и Южная Африка.

Резюме

- Основным источником шерсти для легкой промышленности являются овцы, козы и верблюды.

Шерсть является древнейшим утеплителем, используемым человеком. Ее можно назвать дружественным человеку материалом благодаря природному животному происхождению.

Из-за низкой теплопроводности шерсть является одним из лучших утеплителей, применяемых в одежде.

Изделия из шерсти хорошо дышат и могут впитать большое количество влаги.

Шерсть оказывает благотворное воздействие на организм человека, обладает антибактериальными свойствами и может оказывать лечебный эффект.

Наиболее мягкие и приятные на ощупь шерстяные изделия производятся из руна овец мериносовых пород и козьего пуха.

Шерсть упруга, эластична, имеет малый удельный вес. Она обладает достаточной прочностью и износостойкостью.

Биологическое происхождение шерсти может являться причиной аллергии. Грубая шерсть колется и способна вызывать раздражение кожи.

Дорогие пряхи, мне показался интересным этот репортаж с Троицкой фабрики. Я часто использую их шерсть в своих прядильных проектах, и шелк тоже покупала у них пару раз. Удивительно видеть, как то, что пряха часто делает с нуля, на фабрике выполняет несколько разных цехов и множество механизмов. А мы вручную, ческами, кардером, помыли, посушили - и за прялку. :) Это меня очень вдохновляет: что пряха может одна сделать весь процесс.

Репортаж длинный, я оставила только часть про производство пряжи. Если вы хотите прочесть все в подробностях, можно сделать это у автора в блоге.

Оригинал взят у _twin_ в Троицкая камвольная фабрика: Путь шерсти от сырья до клубка

Этот репортаж соединил, казалось бы несоединяемое: производство, машины, цеха. Тема, которая больше интересует мужчин (как правило). И конечный этап этого производства - магазин пряжи, где мужчина столь редкий гость, что на него сбегается посмотреть весь персонал. Восхититься, запомнить, выучить имя.

Дополнительным для меня приятным фактом является то, что Троицкая камвольная фабрика , которая нас пригласила - фабрика с очень длинной историей, фабрика исконно российская и, если где и уместно говорить про патриотизм, то это там, где люди возрождают производство, добиваются рентабельности, учатся работать от потребителя и, в конечном итоге, выходят победителями в очень непростой экономической ситуации нашего многострадального рынка на радость и себе и нам. (И еще я очень люблю клубочки, только никому не рассказывайте, это секрет!)

На фото: прядильная машина со стороны подачи сырья

С чего же начинается путь шерсти? Ну, конечно, с овечек (коз, верблюдов, собак...) На фабрику шерсть поступает в кипах, после первичной обработки и что она из себя представляет можно примерно оценить по фотографиям из репортажа про Грузию, где нам повстречались богатые стада этой самой шерсти, еще на четырех ногах . Это спутанные комки бежево-серого цвета с большим количеством инородных включений, например, репья. Как мы все понимаем, ни одна рукодельница не хочет получить кофточку с репьями, поэтому первым делом шерсть надо распутать, растрепать и вытрясти из нее как можно больше пыли и колючек.

Первая машина называется АРТ - агрегат разрыхлительно-трепальный. А еще такие машины называются - кардочесальные.

На этих станках три отсечки мусора, т.е. по сути сырье проходит три раза через схожие по характеристикам валы, каждый раз становясь чище и глаже. Вообще, каждая операция на кардочесном этапе производится по несколько раз, чтобы повысить равномерность и качество пряжи и исключить брак и обрывы.

Эти валы напоминают очень большие пуходерки. Вместе с пылью, чертополохом и прочими растительными примесями вычесывается и полезное сырье. Его не выкидывают, - возвращают еще раз в процесс, чтобы на повторном вычесывании извлечь из него пригодную для работы шерсть и поменьше отправлять в отходы.

С разрыхлительно-трепального агрегата шерсть выходит в виде круглых, мягких, легко рвущихся лент. Волокна шерсти в лентах находятся в хаотическом состоянии, они не параллельны друг другу, есть клочья, короткие, спутанные волокна и, кроме того, в шерсти содержится еще определенное количество мелких, трудноудалимых сорных примесей. Сырье автоматические складывается в большие баки и отправляется на ленточную машину, на перемотку.

Вообще все этапы, кроме финального, на фабрике начинаются и заканчиваются перемоткой

Разумеется, само сырье и технология его обработки подразумевает, что все движущиеся части машин будут несколько... эээ... волосатыми. Спрашиваю, как фабрика с этим справляется, ведь наверное машины должны очень быстро забиваться?

- ну кроме того, что наши машины рассчитаны на работу именно в этих условиях, их все время чистят. Чистят иногда посередине смены и в обязательном порядке после каждой смены.

Всю дорогу пряжа уплотняется, прочесывается, утончается. Поэтому во всех машинах на входе несколько подач сырья, а на выходе одна бобина

Кроме шерсти фабрика работает и с акрилом и другими синтетическими и искусственными волокнами, например бамбуком. Их получают от производителя в лентах. (Кстати, если кто не знает, модный нынче бамбук - это искусственное волокно, полученное по технологии, сходной с вискозой. Древесное сырье размельчают, превращают в однородную массу и из нее тянут волокно). Но нам в цеху попался именно акрил. Сначала акриловые ленты расщепляют на тонкие и короткие равномерные волокна. На фото сотрудница фабрики за пару секунд до этого подвязала начало новой ленты, протянула узел через подачу, чтобы не заправлять вручную под потолком, а перед валами, где узел не пройдет - остановила, развязала узел и наложила ленты друг на друга, сделав мягкий стык.

Тут же стоит смесовая машина, которая составляет нужную композицию из материалов.

Следующая машина - гребнечесальная. Тут из сырья дополнительно вычесывается пыль и репьи, волокна параллелизуются и связываются. На выходе лента той же толщины примерно, что и на входе, но на ощупь мягче и нежнее. И глазом видно, что фактура более ровная и равномерная. Тут же, на валах остаются мелкие, короткие волокна, которые снизили бы качество пряжи.

Мелкий ремонт и обслуживание делают мастера на линии, а для более крупного вызывается рембригада, которая есть в каждой смене. На фото барышня что-то решительно правит в ленточной машине

Следующим этапом мы заглянем в покрасочный цех. Посмотрим на пресс в цехе крашения.

Окраска одной партии длится около двух часов

Красят вот в таких баках

Управление с компьютера, погрузка и выгрузка связок подъемником, так как весит она за 100 кг

Закладка новой партии в красильный аппарат

Когда пряжа покрашена ее надо что? Правильно! Я уверена, многие (девочки) угадали. Ее надо прополоскать, отпарить

и высушить. В этом цеху жарко и влажно и не стоит лезть руками куда не просят, пряжа с вареным мясом сейчас не в моде:)

В нескольких помещениях организованы временные склады сырья, которое еще ждет следующего этапа

На фото отходы цветных ниток, то есть те «хвосты», которые образуются на линиях из-за старта, конца, обрыва сырья. Их не выкидывают, наоборот - их собирают в мешки, потом разбирают по цветам и... делают из них пряжу

Фабрика работает 6 дней в неделю. Прядильный цех в три смены, все остальные цеха в две смены по 8 часов. В прядильном цеху работает около 100 человек. В чесальном производстве - 70. И около 30 человек в крашении. А всего на фабрике вместе с административным персоналом, напрямую не занимающимся производством, около 500 человек.

На следующем этапе происходит смешивание пряжи на ленточной машине для того, чтобы получить нужный цвет

Тут все снова разматывают, прочесывают, перемешивая на валах с тонкими частыми иголками пряжу разных цветов

За смену вырабатывается примерно 1-1,5 тонн (зависит от пряжи). Если раньше за сутки фабрика вырабатывала 2,5-3 тонны готовой продукции, то с установкой нового прядильного оборудования - за сутки выходит 4-5 тонн.

А сырье еще раз перематывается, утоньшается и уплотняется

И, наконец-то добирается до прядильных цехов. Вот так выглядит одна из прядильных линий со стороны подачи сырья

То же самое, но с другим цветом пряжи

А с другой стороны линии

Проходя через много роликов нитка скручивается, уплотняется, утончается на глазах

И наматывается на бобины уже совсем похожей на нитку

Скорость вращения около 7,5 тыс оборотов в минуту (автомобилисты оценят)

Вдоль линии ездит пылесос, который собирает все, что летит и падает на этом этапе

И все, что счищает со щеток мастер, обслуживающий линию

Тут тоже все очень быстро вращается и тех, кто не хочет лишиться скальпа, просят не подходить близко

Если сейчас взять любую такую нитку - ее закрутит в безумную спиральку, так как в ней очень велико напряжение скручивания. Вязать из такой пряжи невозможно и нитку нужно отпустить, отпарить, снять напряжение.

Посмотрим на ширину петель до отпаривателя

И заодно подкинем ему вот такой образец пряжи

И после отпаривателя - визуально видно насколько уже стали петли

Взвесимся

Ну а теперь то? Теперь все? Ну в общем-то да. После отпаривания пряжу собирают в мягкие большие «шины»

И сматывают во всем знакомые формы

А старт происходит вот так

Сначала медленно

Потом быстрее... и вот уже на готовый клубок надевают этикетку

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

МСХА имени К.А. Тимирязева

Кафедра молочного и мясного скотоводства

КУРСОВАЯ РАБОТА

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ШЕРСТИ ОВЕЦ

Выполнила студентка

Вечернего от

экономического факультета

Кофанова К.И.

Научный руководитель

Табакова Л.П., кандидат

биологических наук, доцент

Москва 2009

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

ГЛАВА I. Общие сведение о шерсти овец

1.3 Рост и линька шерсти

1.4 Строение и состав шерстяных волокон

1.5 Типы шерстяных волокон

1.6 Группы и виды шерсти

1.7 Руно и его элементы

1.8 Физико - механические свойства шерсти

1.9 Технологические свойства шерсти

ГЛАВА II. СТРИЖКА И ПОРОКИ ШЕРСТИ

2.1 Стрижка

2.2 Пороки шерсти и их предупреждение

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Домашние овцы всегда служили для человека одним из основных источников мяса и шерсти.

Овца - древнейшее домашнее животное. Ее шерсть используется для изготовления одежды народами разных стран уже более 10 000 лет. Шерсть годится как для накидок бедуинов в песчаных пустынях, так и для одежды эскимосов в жестоких холодах Гренландии. Замечательные свойства шерсти находят свое применение и в нашей жизни. Шерсть годится всем - от младенцев до альпинистов - если она используется в практичных изделиях, специально для них предназначенных.

Шерсть - универсальный материал для изготовления одежды, он подходит всем, во всех условиях и культурах. В разных концах света ученые пытаются перенести свойства шерсти на искусственные волокна, но безрезультатно.

Шерсть нельзя скопировать.

ГЛАВА I. Общие сведения о шерсти овец

1.1 Состояние и динамика производства шерсти в мире

Шерсть представляет собой особый и незаменимый вид сырья для текстильной промышленности. Валкоспособность, гигроскопичность, эластичность и упругость наиболее полно сочетаются только в шерстяных волокнах. Поэтому производство шерсти, особенно в тонкой и полутонкой, имеет большое народно-хозяйственное значение.

В структуре мирового производства шерсти доля тонкой шерсти составляет 40-45 %, полутонкой – 25-30 %, полугрубой и грубой – 30-35 %.

В России в общем объеме производства шерсти на долю тонкой приходится 81 %, полутонкой – 13 %, полугрубой и грубой – 6 %.

Последнее десятилетие характеризуется заметным снижением (30 %) производства шерсти в мире.

Таблица 1

Численность овец и производство шерсти по континентам в мире (данные ФАО)

| Континент, страна | Поголовье овец, тыс. гол | 2001 г.в % к 1989-1991 гг. | Доля овец от мирового уровня, % (2001 г.) | Производство мытой шерсти, тыс. т | 2001 г.в % к 1989-1991 гг. | Доля производства шерсти от мирового уровня, % (2001 г.) | Получено мытой шерсти на овцу, кг (2001 г.) | ||

| 1989-1991 г. | 2001 г. | 1989-1991 г. | 2001 г. | ||||||

| Азия | 348 675 | 406 584 | 116,6 | 39,5 | 261 | 334 | 128,0 | 24,5 | 0,82 |

| Америка | 123 360 | 90 639 | 73,5 | 8,6 | 192 | 110 | 57,3 | 8,1 | 1,21 |

| Африка | 204 701 | 250 147 | 122,2 | 23,7 | 112 | 108 | 96,4 | 7,9 | 0,43 |

| Европа | 158 250 | 144 812 | 91,5 | 13,7 | 179 | 150 | 83,8 | 11,0 | 1,04 |

| Океания | 222 914 | 164 001 | 73,6 | 15,5 | 921 | 661 | 71,8 | 48,5 | 4,03 |

| СССР | 137 404 | - | - | - | 278 | - | - | - | 2,02* |

| В мире | 1 195 304 | 1 056 183 | 88,4 | 100 | 1943 | 13-63 | 70,1 | 100 | 1,29 |

*В 1989 – 1991 г.

Наибольшее снижение производства шерсти произошло в странах северной и Южной Америки (на 43 %), в Океании – на 28,2 %. В то же время страны Азии увеличили производство шерсти на 28 %.

Россия и другие страны СНГ с развитым овцеводством (Казахстан, Украина, Киргизия) за последние годы значительно снизили не только поголовье овец, настриг шерсти с овцы, но и производство шерсти.

Таблица 2

Численность овец и производство шерсти в странах СНГ

| Страна | Поголовье овец, тыс. гол. | 2001 г. в % к 1980 г. | Произведено немытой шерсти, тыс. т | 2001 г. в % к 1980 г. | Настриг немытой шерсти на овцу, кг | |||

| 1980 г. | 2001 г. | 1980 г. | 2001 г. | 1980 г. | 2001 г. | |||

| Россия | 63 218 | 14 000 | 22,1 | 233,2 | 38,0 | 16,3 | 3,69 | 2,71 |

| Украина | 8 863 | 995 | 11,2 | 28,2 | 4,0 | 14,2 | 3,18 | 4,02 |

| Беларусь | 541 | 130 | 24,0 | 1,1 | 0,2 | 17,7 | 2,03 | 1,78 |

| Казахстан | 33 955 | 8 939 | 26,3 | 105,0 | 23,0 | 21,9 | 3,09 | 2,57 |

| Узбекистан | 7 685 | 8 100 | 105,4 | 28,6 | 16,0 | 55,9 | 3,72 | 1,98 |

| Киргизия | 9 654 | 4 160 | 43,1 | 33,0 | 12,0 | 36,4 | 3,42 | 2,88 |

| Таджикистан | 2 369 | 1 363 | 57,5 | 5,5 | 2,0 | 36,4 | 2,32 | 1,47 |

| Туркменистан | 4 226 | 6 000 | 142,0 | 15,8 | 21,0 | 132,7 | 3,74 | 3,50 |

| Азербайджан | 4 924 | 5 560 | 112,9 | 10,2 | 11,0 | 108,4 | 2,07 | 1,98 |

| Армения | 2 281 | 497 | 21,8 | 5,0 | 1,0 | 20,0 | 2,19 | 2,01 |

| Грузия | 1 973 | 545 | 27,6 | 5,7 | 1,3 | 22,8 | 2,89 | 2,38 |

| Молдавия | 1 211 | 866 | 71,5 | 2,6 | 2,0 | 76,6 | 2,15 | 2,31 |

Согласно этим данным можно сделать вывод, что перед овцеводами нашей страны стоят большие и сложные задачи по увеличению производства шерсти и повышению ее качества.

1.2 Натуральные и химические волокна

Шерсть – волосяной покров животных, из которого путем прядения или свойлачивания можно произвести пряжу, ткани, а также валяльные и войлочные изделия.

Основную массу шерсти дают овцы. Помимо нее в промышленности используют также козью шерсть, верблюжью, кроличью и других животных. Однако доля овечьей шерсти составляет более 95 %.

В настоящее время натуральная шерсть, перерабатываемая промышленностью, используется в смеси с искусственными и синтетическими волокнами.

Искусственные волокна получают из природных полимеров: целлюлозы и казеина. Наибольшее распространение получило изготовленное из целлюлоз древесины вискозное волокно, которое производят в виде длинных нитей и коротких волокон (6-10 см), называемых штапелем. Из длинных вискозных волокон вырабатывают искусственный шелк, из коротких - штапельные, или в смеси с натуральной шерстью, комбинированные ткани.

Синтетические волокна получают химическим путем на основе переработки угля, нефти или газа. К этой группе волокон относятся капрон, нитрон, лавсан и т.д. В настоящее время вырабатывается более 20 видов синтетических волокон.

Можно выделить физико-технологические свойства, которые либо отсутствуют у других текстильных волокон, либо выражены слабее по сравнению с шерстью:

· только шерсть поддается свойлачиванию;

· она лучше других волокон поглощает и удерживает влагу;

· во влажном состоянии при понижении температуры окружающей среды шерсть выделяет тепло;

· имеет низкую теплопроводность;

· легче всех других волокон такого же объема;

· характеризуется оптимальными эластическими свойствами;

· пропускает ультрафиолетовые лучи, необходимые для здоровья;

· хорошо окрашивается и прочно держит красители;

· в носке прочнее других текстильных волокон;

· имеет высокую прочность на разрыв;

· плохо воспламеняется: в огне шерсть скорее тлеет, чем горит, выделяя специфический запах жженого рога, перьев;

· является хорошим глушителем шума, вибрации и изолятором электричества.

В зависимости от способа получения шерсти ее делят на следующие группы:

1. Натуральная шерсть – шерсть, снятая с живых овец путем их стрижки. Она имеет наибольший удельный вес и ценность.

2. Шерсть – линьку – собирают с коров, лошадей при линьке их весной. Находит применение при изготовлении валяной обуви в смеси с натуральной овечьей шерстью (обычно 60 % шерсти – линьки и 40 % натуральной овечьей шерсти).

3. Заводская шерсть получают со шкур на кожевенных заводах. Эта шерсть хуже натуральной и ценится значительно ниже. В кожевенное производство обычно идут шкуры от павших или забитых животных, поэтому шерсть, снятая с таких шкур, бывает чаще всего укороченной.

4. Овчинная стрига – шерсть, состригаемая с овчин.

5. Старая восстановленная (регенерированная) шерсть получается в результате обработки (расщипывания) старых ношенных вещей, тканей старого ношеного трикотажа и т.д. На фабриках эту шерсть сортируют, подбирают по классам и т.д. Из старой шерсти готовят шерстяные ткани. Приготовленные из такой шерсти ткани имеют худшее качество по сравнению с тканями из натуральной шерсти: они сильнее мнутся, менее прочные, им нельзя придать желаемую светлую окраску.

1.3 Рост и линька шерсти

Рост шерсти определяется количеством и размером клеток, продуцируемых в единицу времени волосяной луковицей. У овец шерстяные волокна растут со скоростью 0,35 мм в сутки. Длина шерсти у тонкорунных овец увеличивается на 0,5 – 0,7 см в месяц, а у полутонкорунных, полугрубошерстных и грубошерстных шерсть растет быстрее – 1 – 3 см в месяц.

Созданием оптимальных условий кормления животных можно существенно снизить негативное действие сезонных факторов на рост и качество шерсти.

Рост шерсти у одних овец идет, хотя и с разной интенсивностью по разным периодам года, но непрерывно, а у других - в определенные сезоны года останавливается. Периодичность роста шерсти свойственна овцам, имеющим в шерстяном покрове пух и ость, которые весной линяют. Сущность линьки (смена шерсти) заключается в том, что обычно весной прекращается процесс деления клеток луковицы, вследствие чего волос, оказавшись свободно лежащим во влагалище, выпадает из него. Через некоторое время из волосяной луковицы начинает расти новая шерстинка. Такая смена шерстяных волокон называется линькой. В большей степени смене подвержен пух, в меньшей - ость.